Projet IMA3 P7, 2017/2018, TD1 : Différence entre versions

(→Partie électronique) |

(→Partie électronique) |

||

| Ligne 96 : | Ligne 96 : | ||

*sinon, tourner le potentiometre jusqu'a le bon mouvement du moteur, comme s'il n'y a pas assez ou trop de courant, le moteur ne tourne pas facilement | *sinon, tourner le potentiometre jusqu'a le bon mouvement du moteur, comme s'il n'y a pas assez ou trop de courant, le moteur ne tourne pas facilement | ||

| − | Finalement, nous avons calibre le controleur pour avoir en sortie 0.6A. | + | Finalement, nous avons calibre le controleur pour avoir en sortie 0.6A. <br> |

| − | [[Fichier: 34818911_2198525003726573_2836142689970290688_n.jpg|upright=0.75|300px|Le capteur de distance]] | + | [[Fichier: 34818911_2198525003726573_2836142689970290688_n.jpg|center|upright=0.75|300px|Le capteur de distance]] |

| − | Pour verifier que notre circuit conditionneur convertit correctement le signal, nous avons ajoute le capteur de distance dans notre montage. | + | Pour verifier que notre circuit conditionneur convertit correctement le signal, nous avons ajoute le capteur de distance dans notre montage.<br> |

| − | [[Fichier: 35240488_2198525017059905_6735236150148988928_n.jpg|upright=0.75|300px|Circuit conditionneur de signal]] | + | [[Fichier: 35240488_2198525017059905_6735236150148988928_n.jpg|center|upright=0.75|300px|Circuit conditionneur de signal]] |

Sur le logiciel Arduino, nous avons cree un code qui nous donne les valeurs recus par le capteur et nous avons les mettre en temps reels sur un graphe. Dans le video au-desous, on peut voir que la sortie du capteur est entre 0V et 5V, donc que notre circuit fonctionne correctement. | Sur le logiciel Arduino, nous avons cree un code qui nous donne les valeurs recus par le capteur et nous avons les mettre en temps reels sur un graphe. Dans le video au-desous, on peut voir que la sortie du capteur est entre 0V et 5V, donc que notre circuit fonctionne correctement. | ||

| − | [[Média:video-1528891753.mp4]]<br> | + | [[Média:video-1528891753.mp4|Centre|Video]]<br> |

===<span style="color:Green">Partie informatique</span>=== | ===<span style="color:Green">Partie informatique</span>=== | ||

Version du 13 juin 2018 à 15:38

Sommaire

Projet IMA3-SC 2017-2018

Pour ce projet, nous déposerons tous nos programmes pour la partie informatique (HTML,serveur,port série) et autres fichiers pour la partie électronique (fpga,pcb) sur un dépôt GIT.

Ce dépot GIT sera régulièrement mis à jour et il sera partagé avec les encadrants du projet afin de permettre la visualisation du travail réalisé.

Voici le lien du GIT : METTRE LE LIEN

Cahier des charges

Description du système

Notre projet Système Communicant consiste à réaliser un objet connecté, notre projet consiste créer un scanner 3D que nous appellerons Replica

Ce projet a pour but de :

Scanner un objet point par point.

Transmettre en direct chaque point a la Raspberry en liaison série.

La Raspberry relis tous les points en un seul fichier.

Le scanner sera commandé via une interface web ou l'on pourra:

- Choisir la résolution de scan

- Lancer le scan

- Avoir un aperçut en direct de l'avancé (barre de chargement)

- Etre notifié lorsque le scan est fini

- Avoir la possibilité de télécharger le fichier du scan sur le PC

Donc la raspberry commande le scanner via une interface web, et les différents commutateurs (capteur, moteurs) serons commandés par une Arduino.

Mais dans un premier temps nous allons juste essayer de connaitre ces dimensions (taille, circonférence)

Optionnel

Le but ultime du projet étant de pouvoir récupérer le scan de l'objet au forma STL pour que l'on puisse ensuite l'imprimer avec une imprimante 3D.

Nous allons donc devoir regrouper des groupes de 3 points pour former une surface, puis regrouper ces surfaces pour recréer le plus fidèlement possible l'objet original en 3D. Tout cela sera réaliser grasse a un programme codé en **.

Idéalement, on voudrait avoir un aperçut en direct du scan sur la page web. On verrais ainsi l'objet se créer en 3D au fur et mesure que le scan avance.

Nous avons pensé aussi a ajouter un deuxième capteur, pour scanner sur la partie haute de l'objet (Exemple: si on scan un verre sans ce deuxieme capteur on obtient seulement un cylindre remplie alors que non).

Matériel nécessaire

Lien du drive contenant le matériel nécessaire : https://drive.google.com/open?id=1lbO6L0C05hSNkv9_XqCmsukdeZ85KVWr5ccalUt0Chk

Séance 1

Préparation de la séance

Avant de commencer cette séance, nous avions déjà formé notre groupe et avions déjà réfléchie a notre projet pour ne pas perdre de temps en début de séance. Nous avions ainsi commencé a réfléchir sur la faisabilité, les éventuelles difficulté du projet. Arezki avait commencé a faire un programme en C pour convertir les points du scan en un fichier STL. Pour s'assurer de la faisabilité de la conversion. Et nous avons récupéré sur internet des modèles 3D de la coque du scanner (ils seront bien entendu a adapter aux pièces fourni par l'école)

Partie électronique

Nous nous sommes séparé en deux groupes :

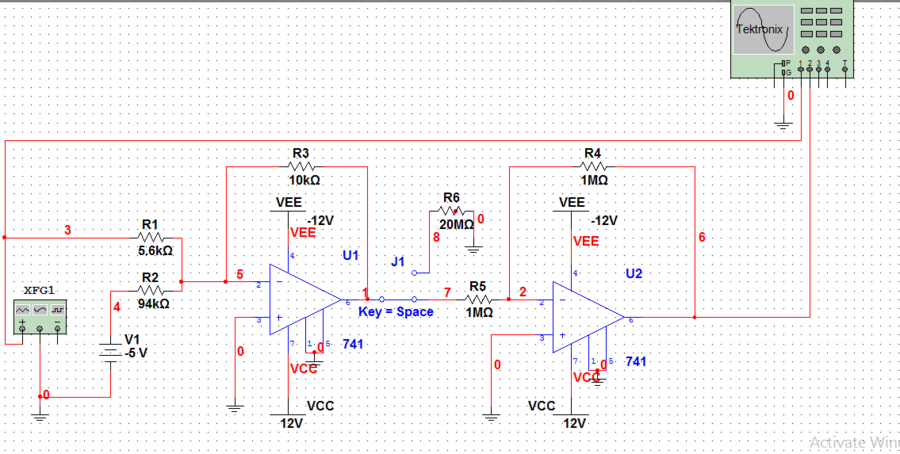

- L'un réalisant un conditionneur de signal :

En effet, le capteur de distance revoie d'après la datasheet (Ref: 2Y0A21F7Y) un signal entre 3,1V (pour 10cm) et 0,3V (pour 80cm). Pour plus précision de nous allons conditionner ce signal pour que la valeur soit comprise entre 0V et 5V (valeur max lu par les sortie analogique de l'arduino).

Circuit en Multi-SIM:

- L'un réalisant les circuits pour le mouvement des moteurs :

D'un autre coté, nous avons récupéré la plupart des composants qui nous servirons durant ce projet. Notamment les moteurs, en démontant un ancien projet. Nous avons pris deux moteurs, un pour le mouvement sur l'axe Oy ( en haut et en bas) et un pour la rotation d'objet à scanner.

Puis nous avons réalisé une phase de recherche des datasheet, et de test des composants. Nous avons identifié les moteurs par leur nom et, en utilisant le datasheet trouvé, nouv avons recuperé les informations plus importants: nombre des phases, tension et courant maximal etc. En plus, pour controler les moteurs, nous avons choisi un controleur moteur ( driver ) et etudié ses traits electroniques.

Partie informatique

La première séance nous n'avons pas avancé sur la partie informatique.

Travail supplémentaire entre les deux séances

Nous avons commence à imprimer les modèles 3D de la coque du scanner.

Séance 2

Préparation de la séance

Nous nous sommes encore séparés en groupes de travail:

- Calibrage du controleur moteur et mise en marche du moteur

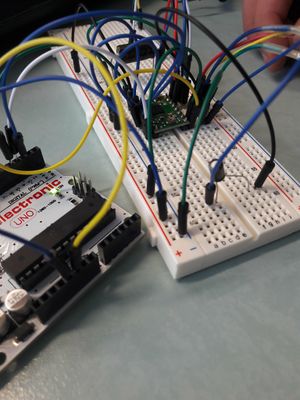

- Conception physique du conditionneur de signal et test

- Configuration de la Rasberry pour fonctionner en hotspot

Partie électronique

Apres nous avons etudie les traits des moteurs et du controleur moteur, on a essaye de calibrer le controleur pour n'avoir pas (????? ) un courant qui peut endommager le moteur. Pour faire ca, nous avons cherche comment limiter le courant avec ce type de controleur. Nous avons trouve la methode suivante:

- calculer la valeur optimale pour le courant de sortie de controleur, en utilisant la formule specifique pour nos composants ( Controleur A4988, Moteur pas-à-pas)

- mettre le courant (en entournant le potentiometre) qui sort du controleur a la valeur que nous avons calcule

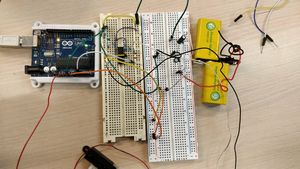

- ajouter le moteur, le circuit pour controler le moteur, l'Arduino pour une source de 5V et la source de 12V

- allumer les sources

- verifier si le moteur tourne comme prevu

- sinon, tourner le potentiometre jusqu'a le bon mouvement du moteur, comme s'il n'y a pas assez ou trop de courant, le moteur ne tourne pas facilement

Finalement, nous avons calibre le controleur pour avoir en sortie 0.6A.

Pour verifier que notre circuit conditionneur convertit correctement le signal, nous avons ajoute le capteur de distance dans notre montage.

Sur le logiciel Arduino, nous avons cree un code qui nous donne les valeurs recus par le capteur et nous avons les mettre en temps reels sur un graphe. Dans le video au-desous, on peut voir que la sortie du capteur est entre 0V et 5V, donc que notre circuit fonctionne correctement.