P13 Construction d'un support motorisé pour la réalisation des essais de décharges électrostatique

Contexte :

Dans le cadre de notre projet fin d'étude, nous sommes amenées à travailler pour l'entreprise VALEO dans le but de construire un support motorisé pour la réalisation des essais de décharges électrostatiques.

Binôme: JEBBARI Zineb / BEKRAOUI Oumaima.

Encadrante: Mme Nathalie Rolland.

Présentation du sujet :

De nos jours, la compatibilité électromagnétique (CEM), qui est l'aptitude d'un appareil à fonctionner dans son environnement électromagnétique de façon satisfaisante, est devenue un élément indispensable lors de nouveaux développement électriques et électroniques. La prendre en compte est donc une option inévitable. Pour cela, le laboratoire CEM effectue de nombreux essaies de décharges électrostatiques (les courants fugaces non-désirés pouvant endommager l'équipement électronique ou électrique).

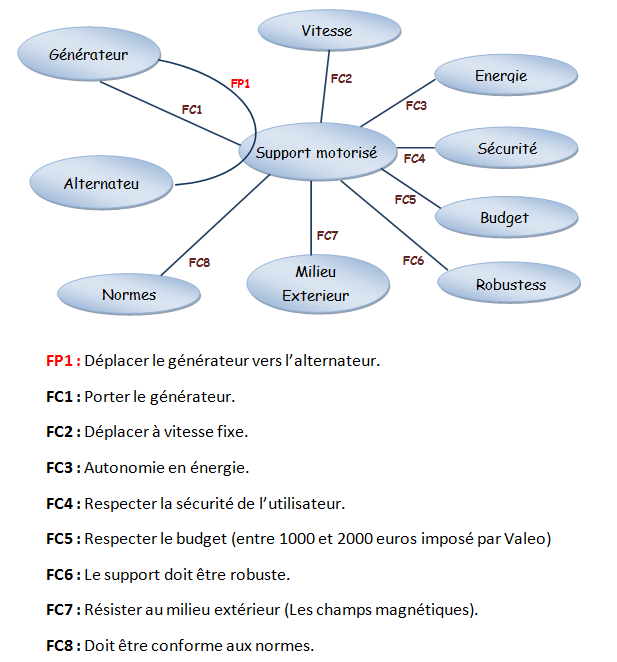

Objectif du projet: Lors de sa validation, l'alternateur doit subir des essais dits d'immunité aux décharges électrostatiques produite directement par des opérateurs. Le laboratoire veut automatiser cette opération et nous demande de créer un support motorisé sur lequel sera placé un pistolet générateur de décharges. Ce support devra s'approcher de l'alternateur sous test avec une vitesse constante mais modifiable simplement (plage entre 0.1 et 0.5 m/s).

Contrainte du support:

- Facilement transportable.

- Robuste.

- L'utilisateur doit pouvoir modifier la vitesse du support qui sera comprise entre 0.1 et 0.5 m/s.

- budget : entre 2000 et 4000 euros.

- Support fabriqué en matériau résistif aux champs électromagnétiques (Ex: Plastique) .

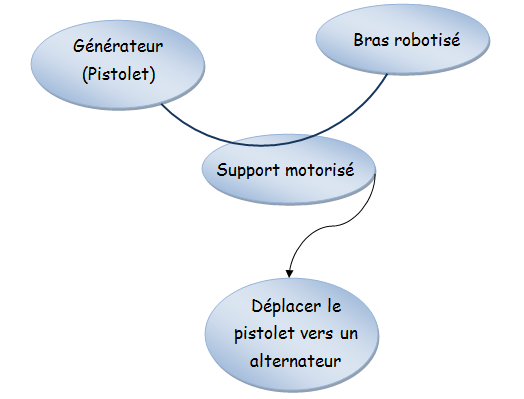

Diagramme illustratif:

Diagramme Bête à cornes:

Diagramme Pieuvre:

Outils utilisés :

- Labview. - Imprimante 3D pour la réalisation du support.

Modèle du bras de robot :

Dans un premier temps, nous allons réaliser un bras de robot contenant un seul degré de liberté, en d'autres termes, un seul moteur sera utilisé. Nous pourrons optimiser notre robot par la suite en ajoutant d'autres moteurs si cela semble nécessaire.

Afin de choisir la forme du support la plus adaptée au test, nous avons demandé au responsable des tests à VALEO de nous envoyer des photos du déroulement des tests: (figure)

Choix du moteur :

Pour choisir le moteur adéquat à notre projet, il va falloir faire une étude de dimensionnement du moteur. Pour ce faire, nous avons besoin de connaître certaines informations concernant notre bras de robot :

-Poids du robot. (estimé à 2.5kg)

-Vitesse maximale du robot. (0.5m/s)

-L'accélération maximale. (1.67)

-Angle de la plus grande pente à franchir. (90°)

- la distante entre le robot et l'alternateur qui sera la longueur du bras de robot.

Dimensionnement du moteur :

Parmi tous les moteurs proposés dans le marché pour des applications robotiques, nous avons opté pour un servomoteur à courant continu. Ce type de moteur est programmable, nous n’aurons donc pas besoin de microcontrôleur en plus. Nous pourrons alors programmer notre moteur en position. Nous associerons à ce dernier un variateur de vitesse qui permettra la modification de la vitesse du bras. Un moteur à courant continu (MCC) nous donne la possibilité d’alimenter le moteur avec une batterie si VALEO souhaite transporter le support.

Calcul du couple moteur :

Le couple fourni par le moteur doit être supérieur au couple résistant, en effet nous devons prendre en compte la masse du robot M, le rayon R (la longueur du bras) et la vitesse V à laquelle le robot se déplace.

Pour calculer le couple statique maximal nous nous mettons dans la situation la plus délicate, nous prenons la vitesse maximale, le rayon de 0,5 et une masse totale de 3 Kg.

C_st = M*g*V C_st = 3*9,81*0,5 C_st = 14,71 Nm

C_mot = J*dΩ/dt + C_res Avec C_res ≈ C_st Avec J dΩ/dt = M*R²*dV/(R*dt) = MRa / a : L’accélération du système

Choix des matériaux

Le choix des matériaux que nous allons utiliser pour la réalisation du support reste important car nous avons certaines contraintes à respecter : Les câbles utilisés doivent supporter le champ magnétique créé donc nous avons opté pour des câbles blindés. Par rapport à la machine que nous allons utiliser pour la réalisation du support, nous avons choisi la réalisation sur imprimante 3D. En effet, Polytech dispose d'un FABLAB où nous pouvons utiliser ces imprimantes. Ces machines ont la particularité d'imprimer des objets avec la plus grande précision. La contrainte de la CEM nous a aussi obligé de choisir du plastique comme matière première, en effet c’est le matériel le plus résistant à la CEM et aux contraintes de robustesse demandés dans le cahier des charges.

Le plastique choisi est de type ABS (Acrylonitrile butadiène styrène), utilisé pour de nombreuses applications industrielles. L’ABS se soude, se colle et se décolle. Il est considéré comme un thermoplastique, en le chauffant il devient mou, en refroidissant il redevient très rigide. C’est ce qui nous a poussé à le choisir, sa rigidité pourra supporter le poids de notre générateur de décharges électrostatiques.