IMA4 2019/2020 P3

Sommaire

Présentation générale

Parmi les sujets disponibles, j'ai choisi de reprendre le projet Hydroponie réalisé lors de la période 2015/2016. Le but est de reprendre ce projet, d'expliciter les raisons de son échec et de mener le projet à son terme. Le projet consiste à réaliser une petite ferme hydroponique gérée aussi automatiquement qu'il est possible afin de faire pousser quelques plantes en intérieur (type fraises, plantes aromatiques, etc.). Pour cela, nous analyserons tout d'abord les raisons de l'échec du projet précédent afin d'éviter de tomber dans les mêmes travers et d'accomplir le projet jusqu'à son terme.

Description

Qu'est-ce que l'hydroponie ?

L'hydroponie est une technique de pousse hors-sol. La plante n'est pas au contact de terre, de terreau ou de substrats organiquement actifs. La plante pousse dans un milieu biologique inerte tels que la laine de verre, les fibres de coco ou encore la perlite. L'apport nutritif de la plante est alors assuré par un système d'arrosage d'une solution nutritive. Plusieurs techniques existent et proposent des rendements similaires pour des couples avantages/contraintes assez différents.

Une telle façon de cultiver présente plusieurs avantages : l'affranchissement du sol permet de garder un contrôle sur l'alimentation des plantes et sur leur pousse, ainsi que d'éviter les maladies, cela permet également un meilleur rendement surface/plante en apportant à la plante une "alimentation de luxe", c'est-à-dire riche en ressources, mais également d'éviter à devoir travailler la terre, opération souvent longue et pénible.

Malgré cela, quelques inconvénients sont à préciser : la technicité pour obtenir de bons rendements est élevée, ces systèmes de culture possèdent une faible inertie : au moindre problème pris en charge trop tard, la plante meurt. Egalement cette technique est plutôt polluante du fait de la solution nutritive et de son recyclage inexistant.

Néanmoins, cela reste une solution très utilisée car elle permet une meilleure gestion des carences de la plante et des apports, une meilleure aération des racines et par conséquent une meilleure absorption des nutriments, une économie en eau et en engrais, le sol n'absorbant plus en excès ces derniers et finalement il est plus aisé de contrôler la présence de maladie et de nuisibles.

Il existe plusieurs techniques de cultures hydroponiques telles que la Nutrient Film Technic (NFT) ou la culture sur substrat.

La NFT consiste à faire circuler un léger film de solution nutritive aux racines des plantes en permanence afin qu'elles puissent absorber ce dont elles ont besoin. Cette technique permet de réutiliser la solution nutritive une fois celle-ci écoulée des racines mais présente plusieurs inconvénients, comme une asphyxie des racines si la solution s'y concentre, ou encore des problèmes d'infections si jamais la solution se retrouve contaminée.

La culture sur substrat consiste à utiliser un substrat organiquement inactif et d'y faire pousser la plante. L'apport en eau et nutriments est assuré à l'aide d'un goutteur placé dans le substrat près du plant. Il s'agit de loin de la solution ayant la plus grande inertie mais non pas la plus économe, les solutions nutritives étant difficile à récupérer.

Il existe également une technique appelée l'aéroponie, dérivée de la NFT où cette fois les plants sont surélevés et seules l'extrémité des racines baigne dans la solution nutritive. Le problème de cette technique est l'inertie encore plus faible de ce système en cas de problème.

Pour réaliser ce projet, il serait intéressant de s'appuyer sur l'aéroponie du fait de l'atmosphère fermé que notre ferme possédera.

Objectifs

Afin d'éviter d'obtenir quelque chose qui serait similaire à la précédente tentative, j'ai formulé quelques objectifs dont la priorité est décroissante et pourrait correspondre à différentes étapes du projet.

Quelques recherches préliminaires sur le sujet sont de rigueur afin d'identifier rapidement le cahier des charges qu'il serait possible de rédiger. nous pouvons de ce fait nous intéresser aux différentes techniques et technologies hydroponiques disponibles (concernant l'eau, les engrais, le matériel, la façon de procéder, etc.). Bien entendu la seconde étape serait de rédiger ce cahier des charges et de choisir une technique hydroponique.

Par la suite il serait nécessaire de commander le matériel rapidement afin de pouvoir créer un espace de culture en conséquence. Pour finir, une fois le système monté et "fonctionnel", il faudra réaliser les différentes fonctions de gestion de la ferme hydroponique : gestion de l'eau, de l'engrais, de la solution nutritive, de la lumière et de la température. Je pense que le plus judicieux serait bien évidemment de d'abord récupérer les informations importantes pour par la suite développer les commandes nécessaires au bon fonctionnement de la ferme.

Si le temps le permet, pourquoi pas continuer l'idée principale du précédent projet et essayer de rendre ce système aussi autonome et automatique qu'il est possible de le faire.

Analyse du projet

Analyse de l'ancien projet

Le système réalisé précédemment ne répond pas au sujet du projet : il ne s'agit pas d'une ferme hydroponique mais tout au plus d'une chambre de culture. Le système possède en effet le minimum nécessaire pour réaliser cette fonction : quelques leds, un capteur de température et d'humidité et deux ventilateurs. Aucune recherche apparente n'a été faite sur les plantes et leurs besoins. Bien que le système soit dit autonome, trop peu d'éléments sont présents pour véritablement avoir une influence sur la plante de manière positive.

Bien que les idées pour en faire un système autonome en énergie soient intéressantes, le but principal du projet qui est la culture hydroponique n'est que très peu abordée.

Le système donne l'impression d'obtenir une caisse sans réellement aucun système pour permettre de faire pousser un plant de fraise.

Finalement, l'approche très électrique/électronique ne permet de répondre correctement à la demande de ce projet et il s'en suit une réalisation un peu douteuse.

Compte-rendu de la première réunion encadrant

Ce jeudi 19 septembre, nous avons discuté avec M. Alexandre Boé des différents points à aborder afin que ce projet soit un succès.

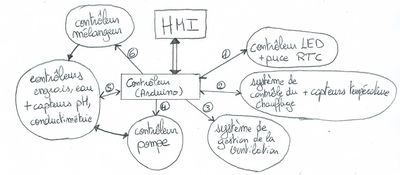

Nous avons défini qu'il conviendrait de séparer le projet en plusieurs blocs fonctionnels différents. D'après mes recherches sur l'hydroponie, il conviendrait de réaliser un système régulé contenant les éléments suivants :

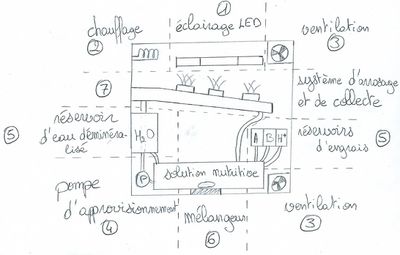

- Un élément chauffant pour réguler la température de l'environnement,

- Un système d'éclairage à LED, reposant sur les raies d'absorption permettant la photosynthèse de la plante,

- Un système permettant de préparer et de stocker la solution nutritive

- Un système permettant d'afficher les informations et de passer des commandes au système,

- Un système d'alimentation en solution nutritive,

- Un système sur lequel la plante puisse se reposer.

En ce qui concerne les derniers, il s'agira sûrement d'un des derniers points qui seront abordés, il faut avant tout que les autres éléments du système de régulation fonctionnent.

Il convient maintenant de réfléchir plus en détails à la réalisation pratique de chacun de ces éléments. Ils seront pour la majorité d'abord réaliser sous forme de petits blocs fonctionnels avant d'être agrandi. Par exemple, je me concentrerai d'abord sur l'utilisation d'un petit ensemble de LEDs avant de passer sur une matrice plus grande. Idem quant à la régulation thermique et le mélangeur.

Il a été également abordé la réalisation future du projet. Pour cela nous avons convenu ensemble qu'il est nécessaire de réaliser tout d'abord un cahier des charges et un planning de projet.

Les différentes fonctions du projet seront donc détaillées par la suite. La liste de matériels essentiels sera par la suite mentionnée et finalement je réaliserai un planning prévoyant le temps nécessaire pour chacun des blocs fonctionnels du projet.

Préparation du projet

Maintenant que le projet est analysé, il est temps d'écrire un cahier des charges et de voir tous les éléments nécessaires à la réalisation.

Cahier des charges

J'ai choisi de décomposer la ferme hydroponique en 7 blocs différents :

- l'éclairage LED,

- le chauffage,

- la ventilation,

- la pompe permettant d'amener la solution aux plantes et le bac de solution nutritive,

- les réservoirs d'eau et d'engrais,

- le mélangeur permettant d'obtenir une solution nutritive correctement diluée,

- et pour finir le système permettant de faire pousser les plantes, les alimenter, et récupérer la solution nutritive.

Voyons maintenant ensemble ce que chaque bloc doit être capable de réaliser.

1. Eclairage LED

Une plante a besoin de deux types de rayonnements pour que la photosynthèse s'exécute : des rayons bleus et des rayons rouges (c'est d'ailleurs parce qu'elle les absorbe qu'une plante est verte).

Pour cela, on se propose d'utiliser une matrice de LED composée tout d'abord d'une vingtaine de lampes pour voir en pratique comment cela fonctionne. Plutôt que d'utiliser des LEDs RGB, il est préférable d'utiliser directement une led qui possède la longueur d'absorption adéquate.

D'après ce site, deux types de chlorophylles et le carotène absorbent autour de 440nm pour le bleu et 650nm pour le rouge. Il conviendra d'utiliser des leds qui émettent à cette longueur d'onde. Il est possible de choisir plusieurs modes de fonctionnement :

- un fonctionnement permanent des lumières, qui ne demande par conséquent aucune régulation

- un fonctionnement suivant le cycle jour/nuit, demandant l'ajout d'une puce RTC afin de récupérer l'heure.

Nous nous attacherons d'abord à réaliser la lumière sans régulation. Cependant, il est possible que cela induise un stress trop important pour la plante. Dans ce cas, nous passerons sur un cycle jour/nuit. L'utilisation d'un TLC5947 afin de gérer les leds est recommandée et prévue.

2. Chauffage

Pour réaliser le chauffage, je propose l'utilisation classique d'une résistance chauffante avec ajout d'un ventilateur, afin de permettre de diffuser plus rapidement la chaleur. La régulation se fera selon une hystérésis et est également dépendant d'un cycle jour/nuit. Il est recommandé d'avoir une température autour de 21°C en journée et une température plus basse, autour de 18°C la nuit.

D'après mes recherches, il est possible également d'induire un cycle jour/nuit inverse. En chauffant plus de jour que de nuit, il est possible d'améliorer la productivité de la plante et son rendement au prix d'un stress augmenté. Comme nous utiliserons déjà une puce RTC pour l'éclairage, nous pouvons étendre son utilisation ici, cela peut être intéressant de voir comment réagit la plante. Ainsi, la température passerait autour de 20°C en journée et autour de 23°C la nuit.

A voir quel type de résistance chauffante nous utiliserons. Il sera nécessaire d'adjoindre bien évidemment un capteur de température.

3. Ventilation

Afin de renouveler l'air de la chambre et de pouvoir évacuer la chaleur si jamais trop s'y emmagasine, il est également nécessaire d'adjoindre un système de ventilation. Très simple, ce système de ventilation sera régulé par PWM sur arduino à l'aide d'un circuit électronique basé sur un mosfet. Par défaut autour de 20% (choisie arbitrairement), la puissance sera augmentée si jamais l'environnement devient trop chaud. Il est important de renouveler l'air du système, compte-tenu du besoin en oxygène des racines et de plante.

4. Pompe

La pompe sera chargée d'amener la solution nutritive au système racinaire des plantes. La pompe devra en principe fonctionner à tout instant sauf :

- si un problème est détecté dans la solution nutritive (pH, conductimétrie, niveau),

- si la solution est en préparation,

- si la pompe reçoit une commande d'arrêt.

Un simple relais devrait permettre d'utiliser cette pompe correctement, comme nous sommes ici sur un système TOR.

5. Engrais, eau, solution nutritive

Point le plus conséquent du projet, celui-ci sera sûrement le plus long à développer. Pour réaliser la solution nutritive, nous avons besoin de 4 éléments :

- une solution acide pour corriger le pH de la plante, basée sur de l'acide nitrique ou de l'acide citrique,

- une solution d'engrais A,

- une solution d'engrais B,

- un réservoir d'eau déminéralisée.

Bien qu'il s'agisse d'un modèle tiré d'un livre sur l'hydroponie, je ne suis plus tout à fait sûr de l'utilisation de ces deux types d'engrais. Cela reste à vérifier et je demanderai conseils dans une boutique spécialisée prochainement et ferai un retour une fois les choses clarifiées. Pour le bon déroulement du projet, on supposera pour l'instant que nous utilisons ces 4 cuves.

Il n'est pas nécessaire d'injecter une grande quantité d'engrais et d'acide dans l'eau. Le pH idéal de l'eau d'une plante est compris entre 5,5 et 6,5. Ce seront les valeurs que nous chercherons à obtenir en permanence.

De même, la conductivité de la solution est tout aussi importante et doit être comprise entre 1,5 et 2,5 mS.cm-1.

Pour apporter la solution nutritive à la plante, nous utiliserons 4 seringues de grande contenance équipées chacune d'un système d'injection, une grande cuve de mélange couplée à un agitateur pour faire un mélange correct de la solution nutritive et une pompe pour amener la solution jusqu'au système racinaire des plantes.

Afin de surveiller la qualité de la solution nutritive, nous utiliserons un ph-mètre et un conductimètre. Un principe d'hystérésis (plusieurs paliers clés à atteindre avant de commencer et d'arrêter la rectification) sera utilisé pour contrôler la solution nutritive.

Interface homme-machine

Dans un premier temps, un simple écran I2C sera utilisé pour communiquer les informations importantes, la température, l'humidité, le pH, etc. Nous verrons par la suite si le temps le permet un meilleur système permettant de gérer ces informations. Il serait tout de même intéressant d'utiliser un protocole de communication série entre un ordinateur et l'arduino pour commander ce dernier, ainsi cette solution sera développée.

Choix techniques : matériel et logiciel

Pour développer ce système, je souhaite partir sur un développement en C++ de la plateforme. En effet, dans ce système de gestion, l'utilisation d'un code orienté objet me parait pertinent. De plus il s'agit d'un langage que je serais amené à réutiliser dans mon entreprise et cela me permettra de m'améliorer sur ce point.

En ce qui concerne le matériel, voici une liste non exhaustive des besoins actuels :

- Un Arduino Mega (possédé)

- Des LEDs bleues et rouges à la bonne longueur d'onde (commandées, LED 3W, 25 de chaque couleur)

- Un TLC5947 pour la commande des LEDs

- Au vu de la puissance des LEDs, un TLC ne sera peut-être pas adapté à la commande, auquel cas un autre système de type matriciel sera développé.

Un autre système a été choisi, voir plus bas

- Des relais pour la commande des appareils AC (Agitateur, résistance chauffante, pompe éventuellement)

Peut-être plus d'actualité, une commande quasi complète en PWM est possible car tous les appareils peuvent se commander en 12V. Dans le doute, on va en prendre [1] en 12V, ça ne sera pas perdu.

- Des ventilateurs (récupérés)

- Des FET de commande (récupérés, IRFZ44N)

- Une pompe (acquise auprès de Monsieur Redon)

- Un agitateur

- 3 moteurs pas à pas [2] (28BYJ-48, dont deux déjà obtenues auprès de Monsieur Redon)

- 3 contrôleurs A4988 [3] pour ces moteurs

Deux exemplaires m'ont été fournis par Monsieur Redon, un A4988 et un DRV8825. Les deux fonctionnent, j'ai choisi le moins cher des deux.

- Une électrovanne pour l'eau déminéralisée (acquise auprès de Monsieur Redon)

- Une puce RTC [4]

- Un écran I2C (acquis auprès de Monsieur Redon)

- Un capteur température/hygrométrie (type DHT22, acquis également auprès de Monsieur Redon)

- Un capteur pH-métrique [5]

- Un capteur conductimétrique

Je n'ai pas trouvé de modèle constructeur à des prix abordables et permettant d'être immergée en permanence.

J'ai cependant trouvé ceci qui me parait être une alternative intéressante, le coût estimé est de 35e avec tous les composants.

C'est bien moins cher qu'une sonde nécessitant pas mal de maintenance.

- 2 détecteurs de niveau [6], pour chacun des gros réservoirs

- Une résistance chauffante (A fabriquer, éventuellement)

- Différentes alimentations, j'imagine (récupérées)

Le reste de matériel nécessaire pour la réalisation du projet et qui ne sont pas des éléments électroniques :

- Du bois pour l'élaboration du caisson (contreplaqué)

- Du plastique type scotch recto blanc verso noir pour protéger les solutions et les engrais de la lumière

- Du substrat (type fibre de coco, boules d'argiles)

- Des pots et des plantes (fraises je pense)

D'autres matériels seront sûrement nécessaires tout au long du projet mais pour l'instant, contentons nous déjà de (tout) cela.

Pour la carte du conductimètre, il faut : (notez qu'il manque une référence chez Farnell, le TC960COE)

- 10 * Résistances CMS 1206 680 Mouser [7] Farnell [8]

- 10 * Résistances CMS 1206 1k Mouser [9] Farnell [10]

- 10 * Résistances CMS 1206 1,2k Mouser [11] Farnell [12]

- 10 * Résistances CMS 1206 1.8k Mouser [13] Farnell [14]

- 10 * Résistances CMS 1206 2,2k Mouser [15] Farnell [16]

- 20 * Résistances CMS 1206 10k Mouser [17] Farnell [18]

- 10 * Résistances CMS 1206 18k Mouser [19] Farnell [20]

- 10 * Résistances CMS 1206 82k Mouser [21] Farnell [22]

- 10 * Résistances CMS 1206 180k Mouser [23] Farnell [24]

- 1 * Résistance variable 10k Mouser [25] Farnell [26]

- 1 * Résistance variable 100k Mouser [27] Farnell [28]

- 10 * Condensateurs CMS 1206 10nF Mouser [29] Farnell [30]

- 10 * Condensateurs CMS 1206 100nF Mouser [31] Farnell [32]

- 10 * Condensateurs CMS 22uF Mouser [33] Farnell [34]

- 5 * Condensateurs CMS 47uF Mouser [35] Farnell [36]

- 5 * AOP TL074CDRG4 Mouser [37] Farnell [38]

- 1 * Commutateur MAX4605CSE+ Mouser [39] Farnell [40]

- 1 * Régulateur de tension TC962COE Mouser [41] Référence inexistante chez farnell

- 10 * Diodes CMS 1N4148 Mouser [42] Farnell [43]

- 5 * Diodes S1BB 100V 1A Mouser [44] Farnell [45]

- 5 * Bornier 3 voies Mouser [46] Farnell [47]

Pour la carte contrôleur :

Coût du panier Mouser : 52,81€ Coût du panier Farnell : 65,22€

Coût du panier GoTronic : 116,85€, 94,25€ en enlevant deux moteurs et deux drivers

Liste des tâches à effectuer

Afin de réaliser ce projet correctement, je réaliserai les différentes fonctions du projet sous forme de POC (proof of concept).

Ainsi, les différentes tâches à remplir sont les suivantes :

- Création du système d'éclairage

- Basé sur l'utilisation de l'heure pour réguler l'éclairage

- Développement du système de chauffage/ventilation

- Utilisation ventilateurs, chauffage et capteur température/hygrométrie

- Développement du système d'injection de la solution

- Impression des injecteurs, utilisations des moteurs pas à pas, capteurs pH-métrique et conductimétrique

- Développement du système de monitoring

- Ecran, communication série

- Assemblage des différentes fonctions (développement)

- Création de la ferme hydroponique

- Assemblage des différents éléments non électrique

- Intégration et mise en place des différentes fonctions dans la ferme

Encore une fois, le langage C++ me paraît particulièrement adapté à la réalisation des fonctions autonome de cette ferme et permettra de simplifier la mise en place de tous les éléments ensemble. Le système de POC me permettra également de voir ce qui fonctionne et ce qui ne fonctionne pas plus rapidement. Les différentes tâches sont indiquées de façon chronologique. Ainsi je pense d'abord m'attaquer au système d'éclairage.

Calendrier prévisionnel

Réalisation du Projet

Système d'éclairage

Les leds utilisées ont une puissance nominale de 3W. Cependant, aucune indication de tension ou de courant était fournie. Comme je souhaite utiliser une alimentation 12V j'ai d'abord testé une seule led à cette tension.

Cela donne une consommation en courant d'environ 400mA. Ce courant n'est pas adapté au TLC5947 d'après sa datasheet, nous n'utiliserons donc pas ce composant pour piloter les leds.

Comme les leds commandées n'ont pas de datasheet, j'ai testé un montage très simple permettant de vérifier le fonctionnement correct de ces dernières. C'est à une tension de 12V que j'ai choisi d'effectuer mon premier montage.

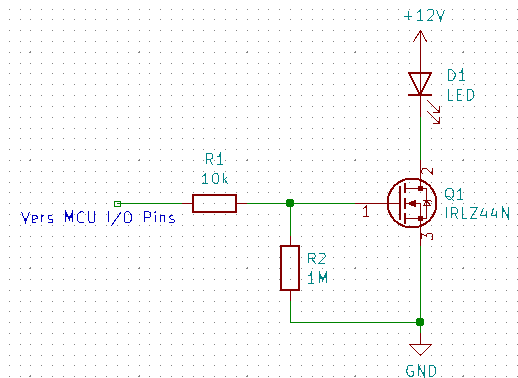

Le montage repose sur un transistor FET IRFZ44N, facilement commandable par un Arduino et largement capable de fonctionner à 12V et peut fournir supporter plusieurs ampères sans problème.

Nous obtenons alors le montage suivant :

Après un premier test, il s'avère que ce montage est à 100% létal pour la led... Bien qu'il soit normalement nécessaire d'adjoindre une résistance en série pour limiter le courant dans la led (et sachant que j'allais très certainement détruire au moins une led), je n'avais pas à ma disposition de résistance capable de dissiper 3W.

Pour contourner le problème, j'ai choisi de monter en série 4 leds sur un même circuit de contrôle. Nous n'avons pas besoin ici d'un montage matriciel ni de sélectionner précisément une led alors le montage en série ne pose aucun problème. La valeur de 4 n'est pas aléatoire car d'après différents équipements similaires, ces leds semblent fonctionner à une tension nominale d'environ 3,6V.

Update 1

Les LEDs ont été collées sur une plaque d'aluminium, qui sera elle-même reliée à la masse, afin de prévenir tout problème électrique. Il ne reste qu'à souder les fils d'alimentation et tester l'ensemble sur la carte de contrôle.

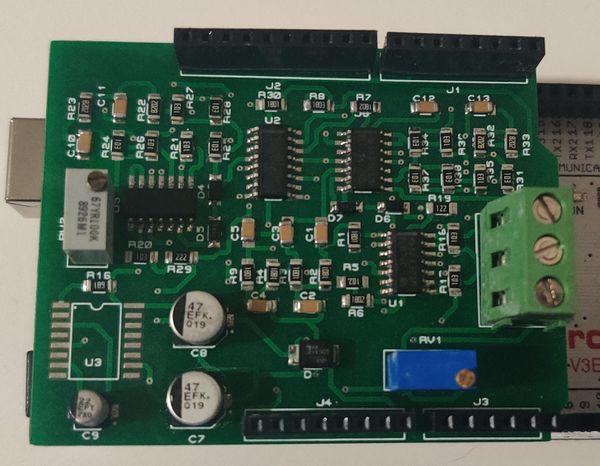

Carte de contrôle

Dans la même idée j'ai essayé de contrôler un ventilateur avec ce montage en lieu et place de la led. Il s'avère que cela fonctionne très bien. Pour contrôler les leds et les ventilateurs, j'ai décidé de créer une carte basée sur le schéma précédent.

Il a cependant été modifié, une diode de roue libre a été ajoutée et la résistance d'entrée a été abaissée à 1k pour que le courant soit suffisamment grand pour piloter la grille.

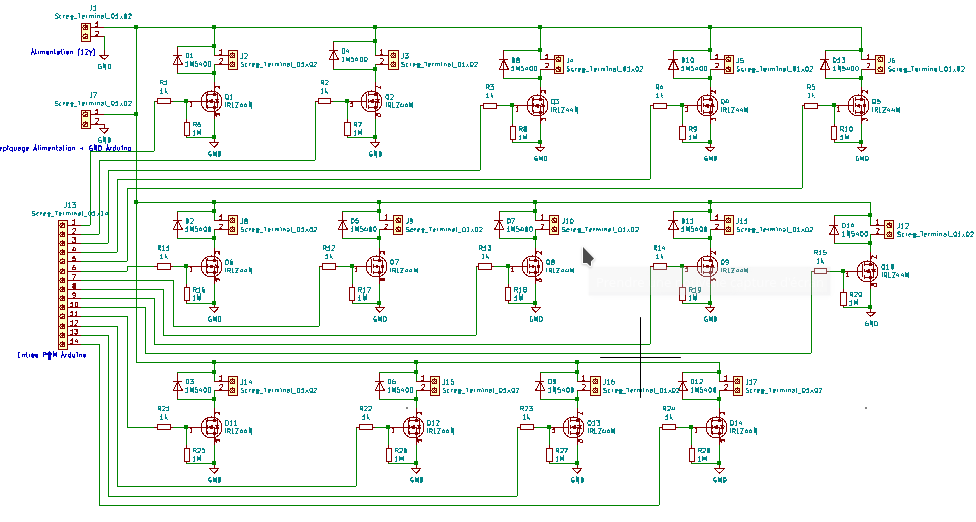

Le schematic de cette carte peut être retrouvé ci-dessous

L'ensemble des MOSFETs se retrouve piloter via PWM par l'arduino grâce aux 14 pins de sortie présent à gauche. Sur les conseils de Monsieur Boé, une diode de roue libre a été intégré à la fonction de base pour permettre l'utilisation de composants inductifs.

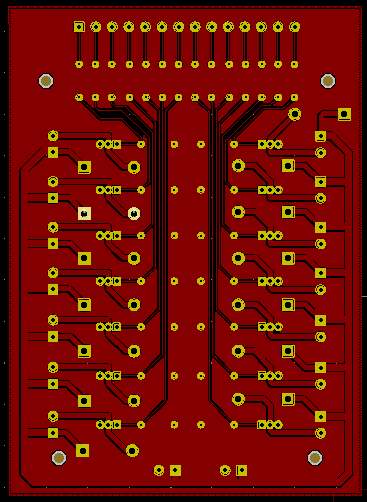

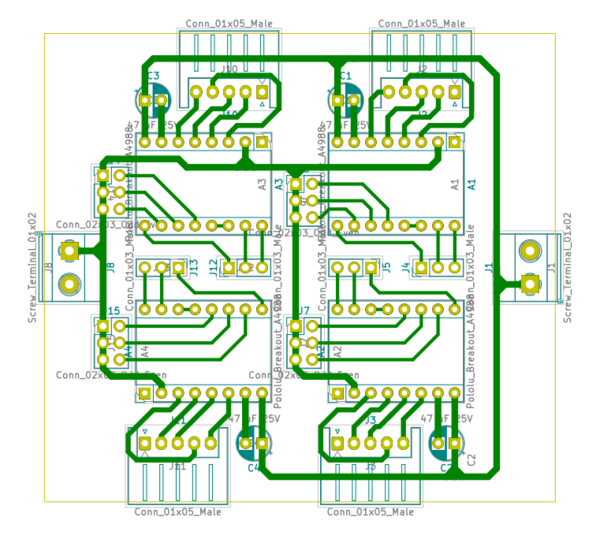

Nous obtenons finalement le PCB suivant :

Update 1

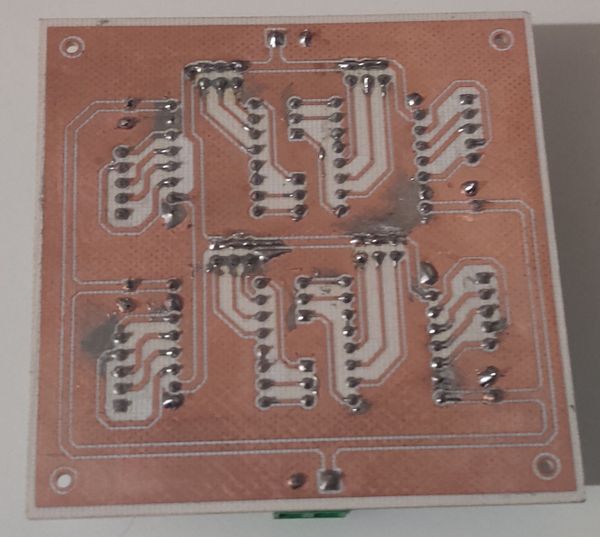

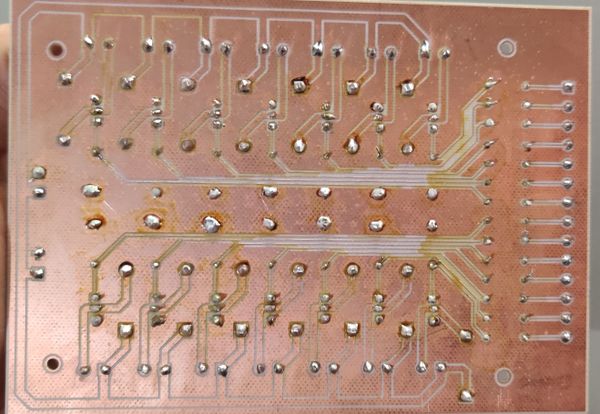

J'ai pu finaliser la carte, voici le rendu final avant le nettoyage :

Sur cette carte sera relié absolument tous les éléments nécessitant une régulation fine :

- lumières

- ventilateurs

- pompe

- Résistance chauffante

Pour cette dernière, son ajout me pose quelque soucis, surtout au niveau de son placement et de la diffusion de la chaleur.

Conductimètre

Comme dit plus haut, un conductimètre est un appareil fragile et cher. De plus les versions trouvées pour Arduino nécessitent beaucoup de maintenance et ne permettent pas l'usage prolongé des sondes.

A ce titre, une nouvelle carte est en cours de développement, basé sur le projet précédent.

J'ai reçu le PCB, il ne reste plus qu'à souder les composants maintenant.

Update 1

J'ai récupéré les composants pour la carte, je vais bientôt passer à la soudure. Je posterai une photo du résultat.

Update 2

La carte a été soudée, voici le résultat :

Vous remarquerez l'absence de la puce U3 qui m'empêche de la tester en conséquence...

Système d'injection pour la préparation de la solution nutritive

Je suis allé me renseigner sur les solutions existantes pour préparer l'engrais et les plants à Culture Indoor à Tourcoing. Je tiens à les remercier pour leurs conseils et leur accueil car ils ont été d'une gentillesse incroyable.

Cela m'a amené à récupérer 4 solutions mères contenant chacune du phosphore, du potassium, de l'azote et de l'acide (la série Flora de GHE). Ces 3 premiers composants ne réagissent pas très bien entre eux lorsqu'ils sont concentrés.

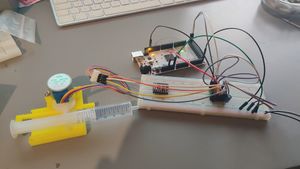

C'est donc 4 systèmes d'injections qu'il faut maintenant piloter. Fort heureusement, les doses recommandées par litres de solutions semaines après semaines sont fournis par le fabricant, ainsi que les conductivités cibles de la solution après mélange. Cela permettra ainsi même si le conductimètre ne fonctionne pas de faire les mélanges quand même.

J'ai récupéré un système d'injection sur thingiverse reposant sur les 28BYJ-48 et lancé l'impression de 4. J'ai pu tester le système seul et ça fonctionne, il faut maintenant trouver les bons paramètres permettant d'injecter des volumes précis. Les premiers sont de 0.6mL, 0.5mL fonctionnera également.

Le moteur chauffe cependant, il faudra faire attention à bien régler le niveau de tension référence pour limiter le courant.

Carte de contrôle moteur

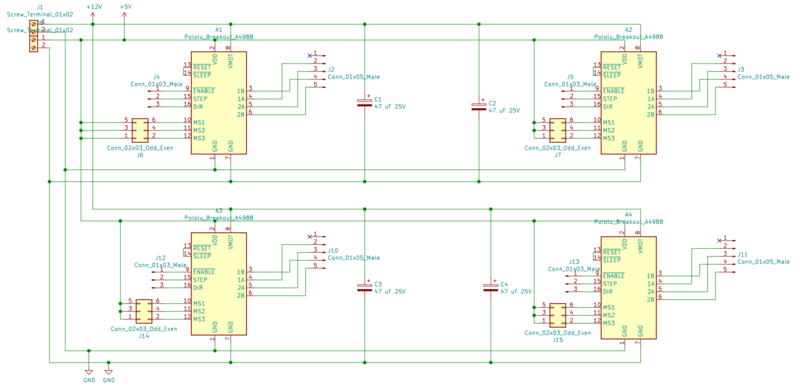

Pour les contrôleurs moteurs, j'ai réalisé une petite carte pour me simplifier la vie. Elle s'appuie sur des breakout board A4988 et rajoute des connecteurs à l'ensemble.

Ci-dessous, vous trouverez le schéma électronique et le PCB:

Update 1

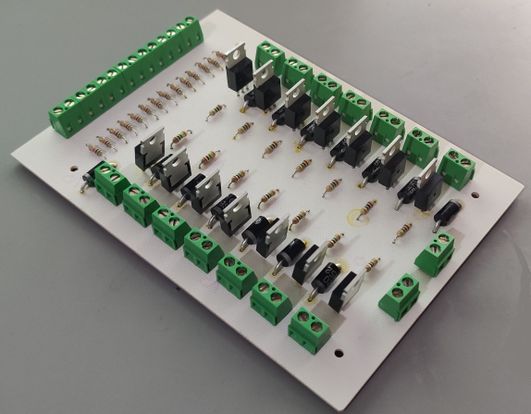

La carte a été imprimée et soudée, voici le résultat :

Pas de court-circuit à signaler à priori, il est temps de la tester également.

Ferme

La ferme est en cours de construction à partir d'une étagère en plastique, je posterai le résultat bientôt.

Le résultat final est visible dans le rapport joint ci-dessous.

Documents Rendus

Fichier:Cartes projet hydro.zip

Fichier:Ferme Hydro code sample.zip

Fichier:Rapport projet3 hydroponie.pdf