IMA4 2018/2019 P12

Sommaire

- 1 Présentation générale

- 2 Analyse du projet

- 3 Préparation du projet

- 4 Réalisation du Projet

- 5 Documents Rendus

Présentation générale

- Nom du projet : Recyclage plastique pour imprimante 3D

- Résumé : Le but du projet est de réaliser une machine permettant de recycler a minima le PLA (ou ABS si possible) afin d'en faire un nouveau filament réutilisable.

- Etudiants : DANJOU Corentin et MULON Pol

- Encadrants : Alexandre Boé, Xavier Redon, Thomas Vantroys

Description

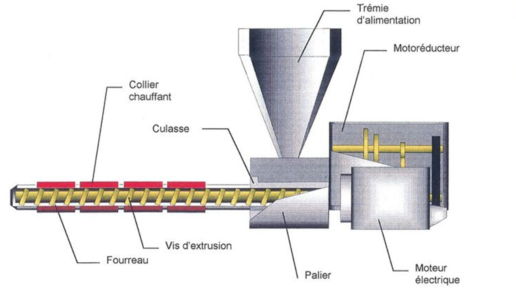

Alors que le nombre d’utilisateurs d’imprimantes 3D ne cesse d’augmenter, certains apprennent à leurs dépends les difficultés d’une impression réussie. Entre les chutes d’impression ratées et les déchets liés aux supports et raft d’impression, le recyclage plastique apparaît comme une nécessité absolue ! C’est pourquoi durant ces dernières années plusieurs fabricants se sont lancés sur ce marché en proposant à leurs utilisateurs de s’affranchir des contraintes liées à l’achat de bobines de filament grâce à des machines bien particulières : les extrudeurs de filament. Un extrudeur de filament est tout simplement une machine à fabriquer du filament pour imprimantes 3D. Son fonctionnement est assez simple : on verse des granulés de plastique d’un côté et l’extrudeur produit du filament au diamètre souhaité.

Mais quels sont les réels avantages d'utiliser un extruder a filament pour imprimante 3D ?

- Economique : le PLA et l’ABS sont moins onéreux sous forme de granulés que de filaments. Il est facile de se procurer sur internet des granulés de différents types de plastique.

- Personnalisation : il est relativement facile de tester différents types de plastiques et diamètres pour obtenir le filament parfaitement adaptés aux besoins de l'utilisateur.

- Ecologique : il est possible d’utiliser des granulés produits avec du plastique recyclé, rendant ainsi l’impression 3D beaucoup plus écologique. Il est même possible de recycler ses propres déchets plastiques issus de précédentes impressions en utilisant une broyeuse plastique afin de produire des granulés qui seront ensuite transformés en filament.

Objectifs

Nous proposons alors de réaliser une machine permettant de recycler à minima le PLA (ABS si possible), composée :

- d'une unité de broyage et de stockage des déchets plastique ;

- d'une unité permettant de faire fondre le plastique à la température souhaitée ;

- d'une unité de filage du plastique fondu, avec contrôle du diamètre du fil.

Afin de mener ce projet, nous avons décidé de découper notre travail en 3 différentes phases.

Conception mécanique :

- Nous devons concevoir un châssis de machine capable de supporter les différents éléments de celle ci.

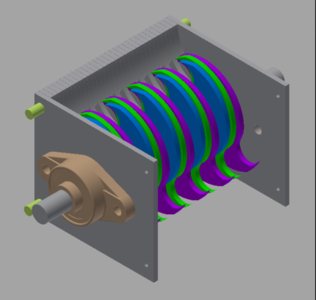

- Nous devons aussi réaliser un système mécanique de broyage permettant d'obtenir, à partir des déchets de PLA, des copeaux de plastique de taille convenue qui pourront par la suite être transformés en fil.

- Il nous faut aussi concevoir un système d'acheminement entre les différentes parties de notre projet, ceci fait à partir d'une vis sans fin.

Conception électronique :

- Dans cette partie nous devons gérer les servomoteurs qui permettront d'entraîner la vis sans fin du système d'acheminement des copeaux.

- Nous devons notamment aussi mettre en place un système de fonte du plastique ainsi que la régulation de la température de ce système à l'aide de capteurs de températures.

- Pour la partie broyage nous devons concevoir un moteur et l'alimenter pour faire tourner les lames du broyeur.

Développement :

- Nous devons, dans cette partie, programmer un microcontrôleur qui gérera la mise en marche et l'arrêt de la machine. Il gérera aussi l'ajustement de la température de fonte ainsi que la vitesse de rotation des lames du broyeur et de la vis sans fin.

- Nous envisageons aussi de pouvoir contrôler le diamètre du fil voulu en sortit à l'aide du microcontrôleur ajustant la taille de l'ouverture de sortit.

- Schémas des éléments de notre machine

Analyse du projet

Positionnement par rapport à l'existant

Aujourd'hui plusieurs fabricants se sont lancés dans la conception d'extrudeur de filament. Cependant les produits restent encore assez chers et il faut avoir une utilisation intensive pour les rentabiliser. Il faut aussi une certaine expérience de l’impression 3D et des compétences techniques pour tirer le meilleur parti de ces machines. Il n’en reste pas moins que pour des utilisateurs avancés, des professionnels ou gérants de fablabs, l’investissement vaut la peine d’être étudié. En revanche il existe aussi des projets collaboratifs open source et gratuits permettant aux plus aguerries de fabriquer eux même leur propre extrudeur de filament. C'est dans cette même optique que nous allons réaliser notre projet en concevant une machine relativement simple, facile d'entretient et dont on pourra aisément changer les pièces défectueuses.

Analyse du premier concurrent

Filabot est une start-up basée dans l’état du Vermont aux Etats-Unis. Son fondateur Tyler McNaney a eu l’idée, en Décembre 2012, de recycler des déchets plastiques pour en faire du filament pour imprimantes 3D. Après une campagne Kick-starter couronnée de succès, la start-up se développe rapidement et vend aujourd’hui ses extrudeurs partout dans le monde. Leur premier modèle, le Filabot Original, coûte environ 850 € et leur modèle phare, le EX2, coûte lui environ 1920 € (il est aussi 5 fois plus rapide que le Original !). La technologie Filabot permet d’obtenir un filament d’un diamètre constant avec une grande fiabilité, c’est pourquoi de nombreux grands noms de l’industrie, comme la NASA ou Siemens, ont choisi ces extrudeurs pour produire leur filament.

Analyse du second concurrent

Pour les utilisateurs avancés qui désire réaliser leur propre extrudeur de filament, il existe plusieurs projets collaboratifs en open-source et gratuits. Voici 4 exemples de ces derniers facilement consultables sur internet :

- Plastic Bank Extruder v1.0

- RecycleBot

- 3D printer filament factory

- Precious Plastic

Cependant nous avons retenu le projet 3D printer filament factory en tant que réel concurrent car il permet à l'aide de matériaux simples tels que le bois, le plastique, et quelques vis à recréer un extrudeur de filament. Le prototype décrit dans ce projet permet de recréer environ 1kg de filament par heure et il est estimé que pour 4 à 5 heures de fonctionnement pour la machine cela permettrait d'économiser 125 à 150$. Le coût de construction de la machine s'élève quant à lui entre 130 et 150$. Ce dernier pourrait donc nous concurrencé dans l'idée de concevoir et développer un concept "maker" pour ce type de machine.

Scénario d'usage du produit ou du concept envisagé

Pour le scénario d'usage replaçons tout d'abord le contexte; nous nous trouvons dans un fabricarium d'une école d'ingénieur. Dans ce fabricarium se trouve plusieurs imprimantes 3D qui sont très utilisées par les élèves. Cependant il y'a pas mal de déchets plastiques issues des impressions ratés ou des supports et des rafts d'impressions. Le gérant du fabricarium, que l'on va appeler le fab manager, ne sait pas quoi faire des ces déchets et cherche à s'en débarrasser. C'est alors que notre machine intervient ! Le fab manager peut alors récolter tous les déchets plastiques puis les insérer dans la broyeuse de la machine qui va alors produire des granulés. Une fois le plastique broyé, les granulés vont alors être transformés en filament à l'aide de l'extrudeuse. Le fab manager pourra donc récupérer le filament et le réutiliser pour les imprimantes 3D du fabricarium plutôt que de racheter des bobines de fils et ainsi économiser de l'argent.

Réponse à la question difficile

Question 1 - Comment quantifier et définir la vitesse de tirage du filament ?

La modélisation et la commande d'un procédé d'extrusion réactive sont très complexes et les équations sont explicités à travers ce mémoire : Mémoire sur l'extrusion réactive

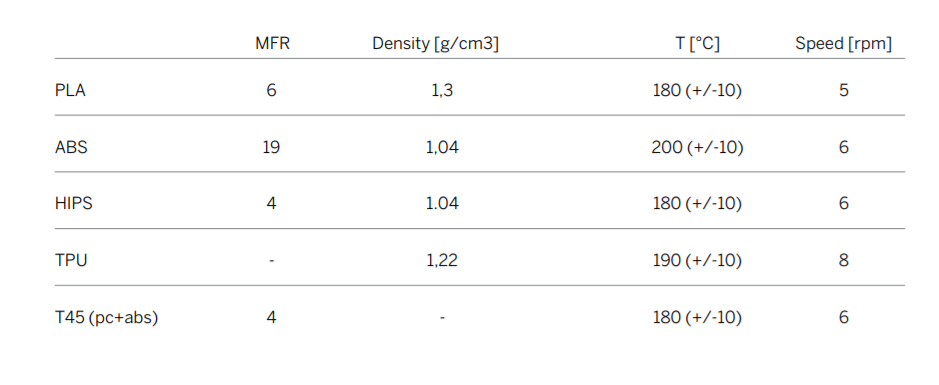

Pour ce qui est de la quantification et la définition de la vitesse de tirage du filament, elle se fait selon le type de plastique utilisé, ainsi répertoriées dans le tableau ci-dessous avec les températures de fontes de ces mêmes plastiques.

- Tableau de caractéristiques selon le type de plastique

Question 2 - Quelle est l'influence du diamètre d'ouverture variable sur la vitesse de tirage du filament ?

Suite à nos recherches, nous avons pu remarquer que la réalisation d'un embout à diamètre variable serait d'une complexité assez importante. En effet la réalisation d'un embout de type "diaphragme" poserait des problèmes d'étanchéité ou de résistance à la chaleur. Nous avons donc pris la décision de ne pas effectuer d'ouverture à taille variable.

Préparation du projet

Cahier des charges

Le cahier des charges est susceptible d'évoluer suite à la commande possible ou non de certaines pièces et matériaux qui constitueront notre machine et des technologies mise à notre disposition.

Périmètre

Dans une démarche à la fois orientée vers le développement durable mais également dans l'utilité réelle de notre réalisation, notre choix de projet s'est orienté vers ce dernier. De plus nous avons l'intention d'installer notre machine au Fabricarium de Polytech afin de pouvoir recycler les déchets plastiques et produire du filament.

Descriptions fonctionnelles des besoins

| Broyer les chutes et les rafts d'impressions | |

| Objectif | Le but est d'obtenir à partir des chutes et rafts d'impressions des granulés de plastique suffisamment petit afin qu'il puisse être facilement acheminé dans l'extrudeur et ne pas obstruer la machine. |

|---|---|

| Description | Nous allons réaliser une broyeuse plastique qui permettra de broyer le plastique et ainsi obtenir les granulés. La broyeuse sera composée de lame de différentes tailles tournantes autour d'un axe hexagonale afin d'exercer une certaine force sur le plastique qui sera ainsi broyé. Les granulés récupérés seront alors filtrés à l'aide d'un tamis. |

| Contraintes | Les granulés obtenus doivent êtres d'environ 3 à 5 mm de diamètre. |

| Acheminer les granulés à travers la chambre de combustion | |

| Objectif | Le but est de mettre en place un système qui permettra aux granulés de transiter de la zone d'insertion des granulés jusqu'à la zone d'extrusion en passant par la chambre de combustion. |

|---|---|

| Description | Nous allons utiliser une motoréducteur 12V qui contrôlera la rotation d'une vis sans fin qui permettra le parcours des granulés le long de l'axe principal de notre machine. |

| Contraintes | Il est important de contrôler la vitesse de la vis sans fin. |

| Faire fondre les granulés de plastique | |

| Objectif | Le but est de faire fondre les granulés et d'obtenir une matière 'visqueuse' qui sera acheminé jusqu'à la buse de l'extrudeur . |

|---|---|

| Description | Nous allons réaliser une chambre de combustion dans laquelle passeront les granulés de plastique. Ces derniers vont fondre et être acheminé jusqu'à la buse de la machine afin de sortir de filament qui refroidira à l'air ambiant. |

| Contraintes | Les températures de fusion sont propres à chaque matériau utilisé. Pour le PLA elle est de 180° (+/- 10°) et pour l'ABS elle est de 200° (+/- 10°). |

| Alimenter électriquement notre machine | |

| Objectif | Le but est de limiter la consommation en énergie de notre machine. |

|---|---|

| Description | Nous allons étudier les besoins pour l'alimentation et choisir les composants électroniques qui permettrons d'optimiser le circuit imprimé qui contrôlera l'ensemble de notre machine. |

| Contraintes | / |

Budget et délais

Nous avons un semestre pour réaliser ce projet. Quant à lui, le budget ne nous a toujours pas été communiqué.

Choix techniques : matériel et logiciel

Broyeur

Liste du matériel :

Ci-dessous vous pourrez retrouver la liste du matériel nécessaire à l'élaboration de notre broyeuse plastique. Attention cette liste n'est qu'à titre indicatif car nous ne savons pas quelles technologies sont à notre disposition (par exemple, une machine pour découper de l'acier). De plus les matériaux sont assez couteux, il faudrait essayer de trouver des alternatives pour chaque composants.

Élément constituant la machine

- Tole en acier d'épaisseur 1mm

- Tole en acier d'épaisseur 3mm

- Tole en acier d'épaisseur 5mm

- Tole en acier d'épaisseur 6mm

- Barre héxagonale en acier de longueur 32cm

- Profil d'angle en acier de taille 30x30x3mm (100cm)

- Maille métallique 150x180x1,5mm

Partie Électronique

- Moteur +/- 2kW

- Switch - https://fr.rs-online.com/web/p/interrupteurs-a-bascule/0419732/

- Cordon d'alimentation

Choix techniques :

Notre broyeur est constitué uniquement de pièces métalliques car nous ne savons pas encore si un autre matériau pourra supporter les forces exercées par le couple moteur qui va broyer le plastique. Quant à elle, la partie électronique est assez simple, elle comporte simplement un switch qui permettra d'allumer ou éteindre le moteur et donc de mettre en route notre broyeuse.

Extrudeur

Liste du matériel :

Éléments constituants la machine

- Servomoteur continu

- Visserie

- Foret pour bois de 20mm de diamètre et de 460mm de long https://www.leroymerlin.fr/v3/p/produits/foret-spirale-bois-diam-foret-de-11-a-20-mm-dexter-pro-e1401647009

- Band Heater M-2929-2 150 W - https://fr.rs-online.com/web/p/bandes-chauffantes/3742785/

- Rallonge de robinet de diamètre 27mm et 500mm de long https://www.leroymerlin.fr/v3/p/produits/tube-d-alimentation-en-acier-galvanise-diam-21-mm-en-barre-de-0-3-m-e1400690683 (la référence du produit n'apparait pas sur le site dans nos dimensions mais il s'agit de cette référence avec un diamètre extérieur de 27 mm et une longueur de 50 cm)

- Bouchon d'obturation femelle pour rallonge de 27mm de diamètre - https://www.leroymerlin.fr/v3/p/produits/lot-de-2-bouchons-a-visser-laiton-f-20-x-27-pour-tube-en-cuivre-e9375

Partie électronique

- 2 Ventilateurs 80mm - https://www.gotronic.fr/art-ee80251b1-a99-19158.htm

- Switch - https://fr.rs-online.com/web/p/interrupteurs-a-bascule/0419732/

- I2C LCD 16x2 - https://fr.rs-online.com/web/p/products/5326385/

- Thermoucouple K + convertisseur MAX6675 - https://www.gotronic.fr/art-thermocouple-k-convertisseur-max6675-23515.htm

- Arduino UNO - https://www.gotronic.fr/art-carte-arduino-uno-12420.htm

- Transistor IRFZ44N - https://www.gotronic.fr/art-transistor-irfz44n-1294.htm

- Transistor TO-92 S8050 - https://www.mouser.fr/ProductDetail/ON-Semiconductor-Fairchild/SS8050BBU?qs=sGAEpiMZZMshyDBzk1%2fWi8oN7VHZ91OkiNG%2fAg9W7NM%3d

- Résistance 10 kOhm - https://fr.farnell.com/vishay/mbb02070c1002fct00/resist-couche-mince-10k-1-600mw/dp/1652647

- Relais statique 25A - 280Vac - https://www.gotronic.fr/art-relais-wga5-6d25z-4115.htm

Choix techniques :

Nous avons décidé de réaliser nous même le support de l'extrudeur à l'aide de l'imprimante 3D ainsi que l'entonnoir dans lequel seront versés les granulés. De plus nous allons réaliser nous même le circuit électronique qui permettra de contrôler la température, la vitesse du moteur et l'alimentation générale de la machine. Le tout sera installé dans un support rectangulaire en bois que nous fabriquerons à l'aide de la découpeuse laser.

La liste de matériel est susceptible d'évoluer durant le projet

Liste des tâches à effectuer

Calendrier prévisionnel

Réalisation du Projet

Feuille d'heures

| Tâche | Prélude | Heures S1 | Heures S2 | Heures S3 | Heures S4 | Heures S5 + Vacances | Heures S6 | Heures S7 | Heures S8 | Heures S9 | Heures S10 | Heures S11 + Vacances | Total |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Analyse du projet | 12 | 6 | 4 | 2 | 1 | ||||||||

| Recherche de solutions techniques | 4 | 6 | 3 | 2 | 2 | 3 | 2 | ||||||

| Conception électronique | 1 | 4 | 2 | 2 | 3 | 6 | 6 | 7 | |||||

| Conception mécanique | 5 | 3 | 2 | ||||||||||

| Modélisation 3D | 5 | 3 (impression) | 3 | 3 | 3 | ||||||||

| Phase de tests | 3 | 3 | 2 | 3 | |||||||||

| Rédaction du wiki | 6 | 3 | 2 | 2 | 3 | 2 | 2 | 3 | 2 | 2 | 2 | 4 | |

| Total de la semaine (heure) | 18 | 13 | 13 | 11 | 12 | 12 | 11 | 13 | 9 | 11 | 11 | 14 |

Prologue

Notre projet consiste donc à réaliser deux machines : une broyeuse pour les chutes de PLA et un extrudeur de filament pour produire du filament réutilisable pour les imprimantes 3D du Fabricarium. Il y a donc une grosse partie conception mécanique dans ce projet et notamment au niveau de la partie broyeuse qui nécessite l'usinage de lame pour broyer le PLA. Nous avons donc décidé de nous concentrer tout d'abord sur la réalisation de l'extrudeur.

L'extrudeur comporte deux grosse parties :

- Une partie électronique pour le contrôle des moteurs et la régulation du système en température.

- Une partie mécanique qui consiste à designer le châssis et à déterminer quel matériau et solution nous allons utiliser.

Nous nous sommes donc réparti le travail en deux. Un de nous va travailler sur la partie électronique et l'autre sur la partie mécanique.

Semaine 1

Durant cette première semaine de projet, nous sommes concentré sur la recherche des solutions techniques que nous allons utiliser pour réaliser notre extrudeur de filament. Après de longues discussions avec notre tuteur de projet, plusieurs dilemmes et questions sont apparus. Ces derniers nécessitent donc d'être étudiés avec minutie car ils constituent des éléments clés dans la réalisation de notre projet.

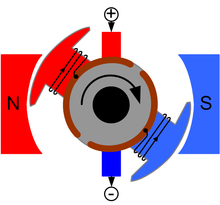

Premier dilemme - Moteur à courant continu ou moteur pas à pas ?

Le principe de fonctionnement du moteur à courant continu est simple. Il est formé d'un stator qui crée un champ magnétique fixe. Grâce à ce champ magnétique, le rotor est alimenté à travers le système de contact balais - collecteur et le courant qui le traverse lui donne son mouvement de rotation. Cependant des perturbations peuvent faire varier la vitesse de rotation de notre moteur ce qui pourrait entraîner des perturbations dans la vitesse d'extrusion et des anomalies dans l'épaisseur du filament.

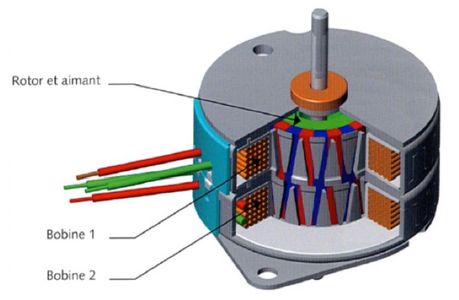

- Schémas fonctionnels du moteur à courant continu

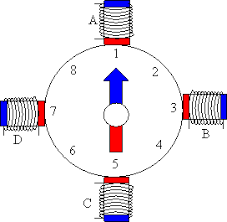

Les moteurs pas à pas ne sont pas des moteurs très rapides (les plus rapides d'entre eux ne dépassant pas les 3000tr/min) mais se sont des moteurs à durée de vie très élevée. Ils sont notamment utilisés dans les dispositifs nécessitant un contrôle de vitesse ou de position en boucle ouverte. Cependant l'utilisation de ces moteurs doit faire l'objet d'une étude assez approfondie sur la masse à déplacer dans le cas de couples potentiellement très élevés.

- Schémas fonctionnels du moteur pas à pas

Second dilemme - Mise en place d'un correcteur PID pour l'asservissement en température de l'extruder

Afin de s'assurer que notre PLA fond et donc qu'il n'obstrue pas la sortie du filament, il nous faut s'assurer que ce dernier est correctement chauffé, c'est à dire qu'il faut que la température dans notre tube de métal soit au moins de 180°C. Pour cela nous allons donc mettre en place un régulateur PID. Ce dernier sera donc constitué d'un Arduino qui sera capable de comparer la température dans notre tube à une consigne que définissons (ici 180°C) et d'ainsi être capable de contrôler le chauffage (allumer ou éteindre) afin d'obtenir la température de chauffe désirée dans le tube. Nous effectuerons donc les recherches suivantes :

- Quel capteur de température allons nous utiliser ?

- Quel élément permettra de convertir la température en une donnée exploitable pour l'Arduino ?

Semaine 2

Résolution du premier dilemme - Moteur à courant continu ou moteur pas à pas ?

Lors de la précédente séance nous nous étions demandé quel type de moteur était le plus adapté pour pouvoir entraîner notre vis sans fin. Suite à nos recherches nous avons pu constater qu'il nous fallait une vitesse de rotation assez peu élevée, aux alentours de 50 tours par minutes., cette vitesse n'est donc pas un facteur restrictif pour le choix du moteur. Nous avons donc vérifié les besoins en régulation et en précision de la vitesse de rotation de la vis. De ce fait nous avons pu mettre en évidence qu'une vitesse de rotation stable était optimale et permettait une meilleure extrusion du PLA, notre choix semble donc se porter vers le moteur pas à pas.

A la suite de ce premier choix et après discussion avec Monsieur Redon, il nous a fait découvrir les servomoteurs à rotation continue. Ces moteurs nous permettent un très bon compromis entre les deux moteurs vus précédemment. En effet, ceux-ci sont assez simples à réguler tout en mettant à disposition une précision de vitesse plus que suffisante pour ce qu'il nous faut. De plus nous avons pensé à rajouter un moteur en sortie de buse pour tirer le fil. C'est donc se moteur qui permettra d'obtenir un diamètre de fil constant, il évitera aussi les potentiels bouchons qui aurait pu se former en bout de notre extrudeur.

Pour le choix de ce moteur en particulier en revanche, les servomoteurs à rotation continue ne sont pas assez précis en vitesse. En effet, une toute petite variation de vitesse de ce moteur impacterait grandement la qualité du fil avec un diamètre irrégulier, et donc fragiliserait ce dernier. Il est donc tout naturel que notre choix se tourne vers le moteur pas à pas dans cette situation.

Résolution du second dilemme - Mise en place d'un correcteur PID pour l'asservissement en température de l'extruder

Afin d'optimiser la régulation en température de notre extrudeur de filament, nous allons mettre en place un correcteur PID.

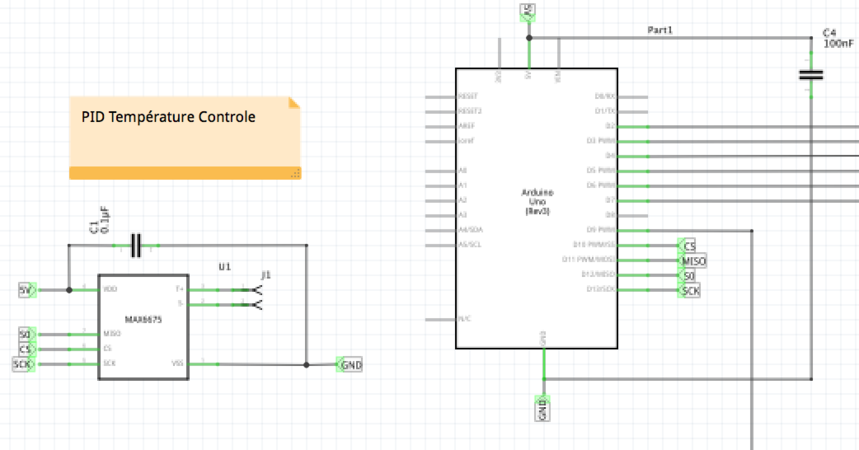

Matériel utile à la réalisation du PID :

- Arduino Uno

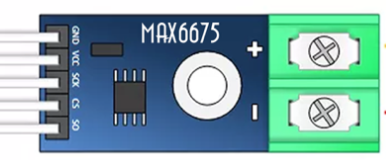

- Convertisseur MAX6675

- Thermocouple K

- Résistance 10 kOhms

- Transistor IRFZ44N

- Transistor S8050

- Écran LCD 16x2

Principe de fonctionnement :

Un thermocouple est simplement formé de 2 fils métalliques différents soudés ensemble. Le type K comporte une jonction entre chromel (alliage nickel + chrome) et alumel (alliage nickel + aluminium + silicium). Une faible différence de potentiel électrique apparaît à la jonction sous l'effet de la température. Le signal est faible, typiquement 50 microV par degré, la réponse est non linéaire, et il faut une compensation de soudure froide (on mesure un écart de température entre deux jonctions, pas une température absolue).

Malgré ces inconvénients, le thermocouple est très intéressant car il est simple d'emploi, robuste à la chaleur, il couvre une très grande plage de mesure de température avec une forte précision.

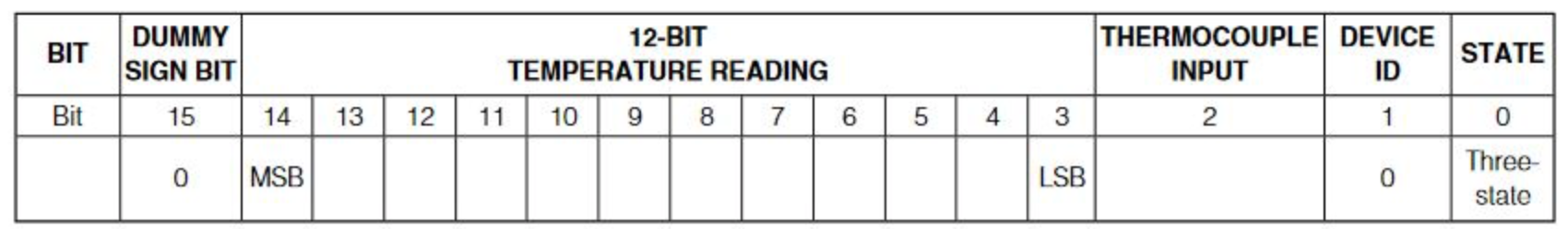

On amplifie puis on convertit la mesure analogique en signal numérique, une liaison SPI permet de transmettre facilement à un micro contrôleur (Arduino) le résultat. Le module d'interface de conversion utilisé ici est un MAX6675, il assure l'amplification et la conversion sur 12 bits.

- Thermocouple type K + Convertisseur MAX6675

- GND -> Gnd masse Arduino

- VCC -> Vcc arduino +5V

- DO Data Output -> pin 4

- CS Chip Select -> pin 5

- CLK clock -> pin 6

- Tableau des PINS du convertisseur MAX6675

- Le bit 2, normalement à 0, passe à 1 si l'entrée thermocouple est ouverte, alarme possible en cas de rupture

- Les bits 3 et 4 server à coder la résolution (souvent 0,25°)

- Les bits 5 à 14 servent à coder la valeur de la température

- Le bit 15 est à 0 car nous ne prenons pas en considération les températures négatives (Bit de poids fort)

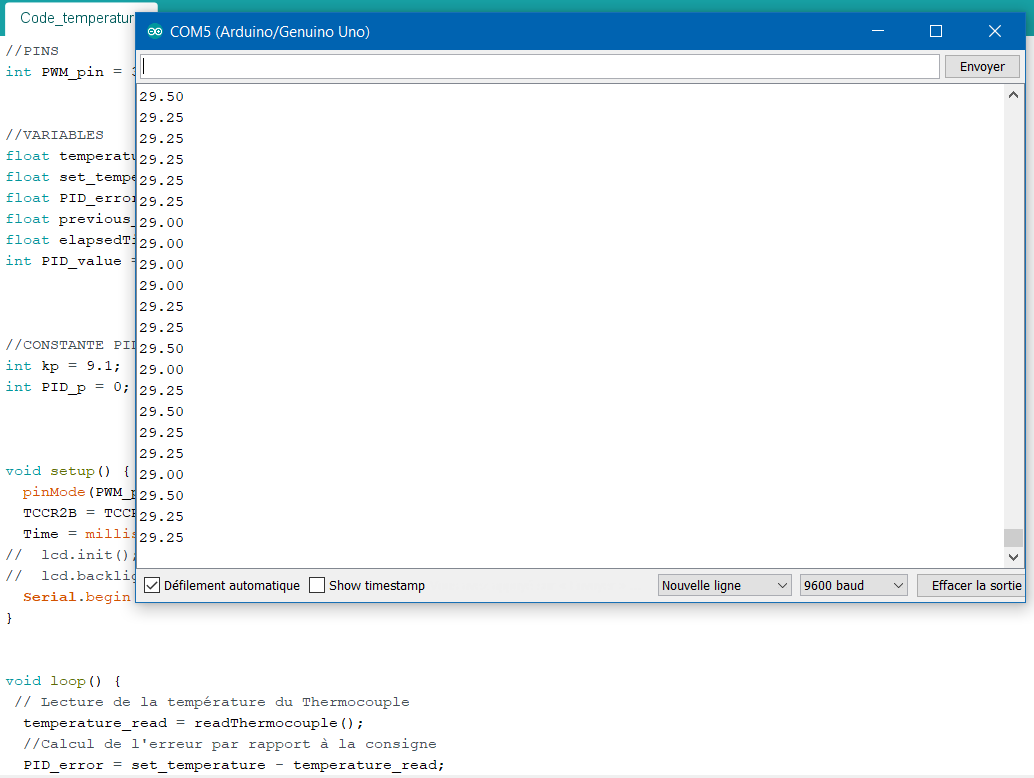

Code Arduino correcteur PID :

Ci-dessous vous pouvez observer le code Arduino qui permettra de faire la régulation PID à partir des données analogiques reçues par le MAX6675. Le projet se divise en grandes parties. La première partie sert à initialiser les entrées et les sorties de l'Arduino ainsi que les variables des correcteurs P,I,D. Pour le moment ces variables sont choisies arbitrairement car ce ne sera qu'après une batterie de tests que nous pourrons déterminer la valeurs des correcteurs. Pour la seconde partie, elle constitue la fonction principale du programme qui effectue une boucle infinie. Tout d'abord nous lisons la température récupérée par le thermocouple K et nous la comparons avec la température de consigne initialisée précédemment; cela correspond donc à l'erreur de température. Nous appliquons ensuite les valeurs des correcteurs P, I et D. Puis on affiche sur le LCD les valeurs de la consigne et de la température lues et on envois la correction vers le chauffage. Enfin dans une troisième partie, on peut retrouver le code correspondant à la lecture des données correspondant à la température sur le MAX6675.

- Code arduino

Semaine 3

Durant cette troisième semaine de projet, nous avons tenté de déterminer les différents matériaux à utiliser et les dimensions de ces derniers afin de les commander et pouvoir commencer le montage de la machine. D'autre part nous avons commencé la réalisation de la carte électronique qui permettra le contrôle des moteurs et la régulation de la température.

Tout on réalise le câblage du MAX6675.

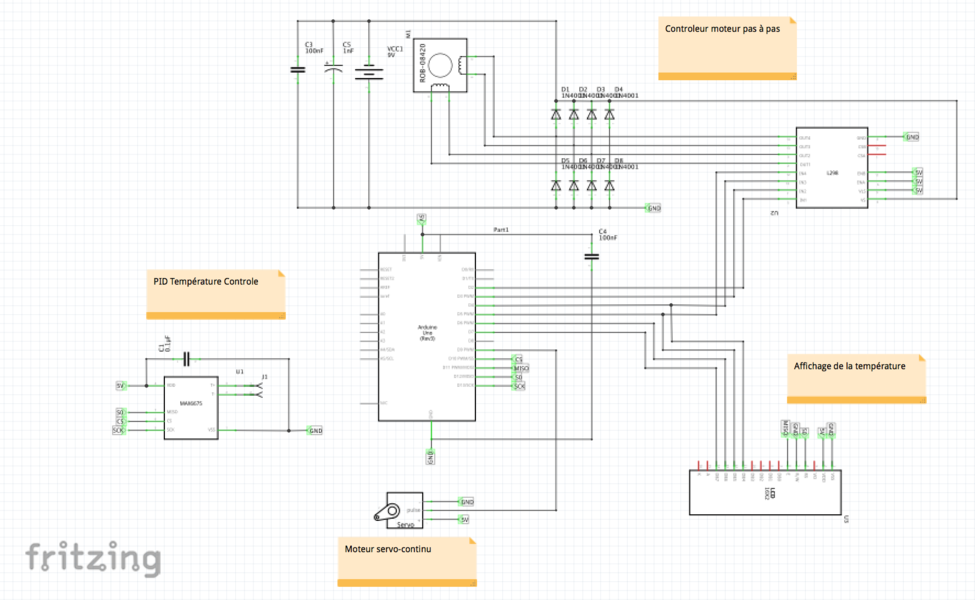

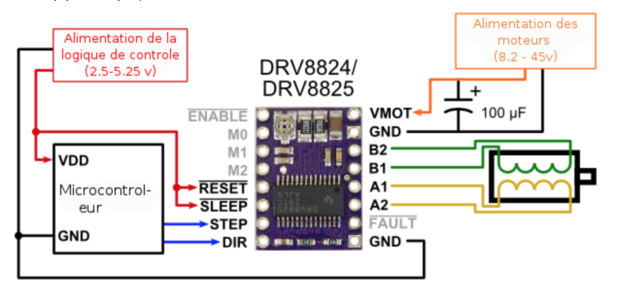

Ensuite pour les moteurs pas à pas, on doit les utiliser avec les composants gérant la puissance. Tous les signaux sont tout ou rien et n’ont même pas besoin d’être des PWM.! Ce qui veut dire que les 4 broches de pilotage ont juste besoin d’être reliées à 4 broches numériques de la carte Arduino (2, 3, 4, 5 par exemple). Ce qui nous donne le schéma suivant.

- Schematique Arduino du MAX6675

Concernant le choix sur les deux moteurs relatifs à notre projet, nous avons donc pris la décision d'utiliser un servomoteur continu pour faire tourner notre foret ainsi qu'un moteur pas à pas pour tirer le fil en fin d'extrusion, ce qui nécessite un contrôle de la vitesse beaucoup plus précis. C'est choix vont donc naturellement impacter la réalisation de notre shield Arduino.

Semaine 4

Modélisation 3D de différentes parties de notre machine

Durant cette semaine nous avons réfléchi à la conception mécanique de notre machine et pour ceci nous avons modélisé différentes parties en 3D pour ensuite les imprimer. Les différentes parties modélisées sont l'enrouleur de fil en sortie de l'extrudeur, l'entonnoir d'entrée des copeaux ainsi qu'un support pour la bonne tenue du tube d'extrusion.

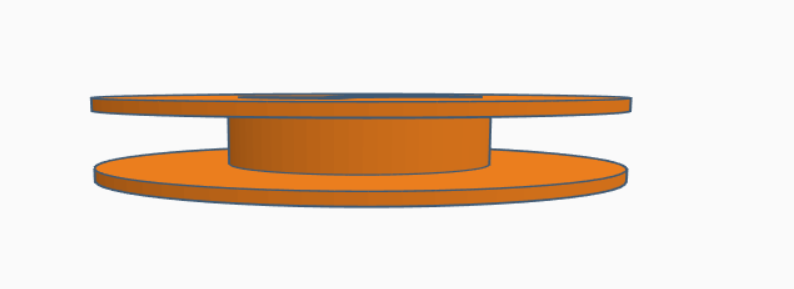

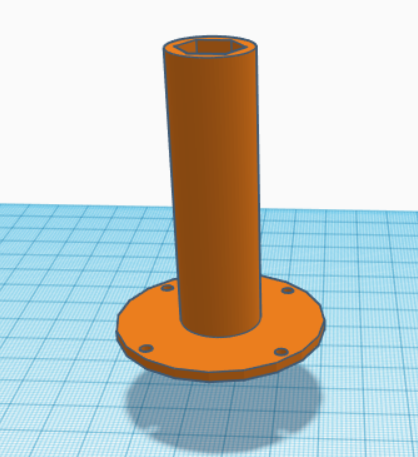

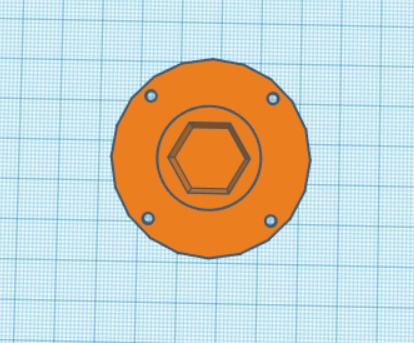

Tout d'abord, nous avons modélisé l'enrouleur de fil avec des dimensions permettant de l'insérer dans un moteur pas à pas de type Nema 17.

- Design 3D de l'enrouleur

Ensuite la deuxième pièce était l'entonnoir d'entrée des granulés de plastique, nous l'avons conçu de telle sorte qu'il puisse tenir autour du tube, avec en dessous une partie permettant le support de ce même tube.

- Design 3D de l'entonnoir

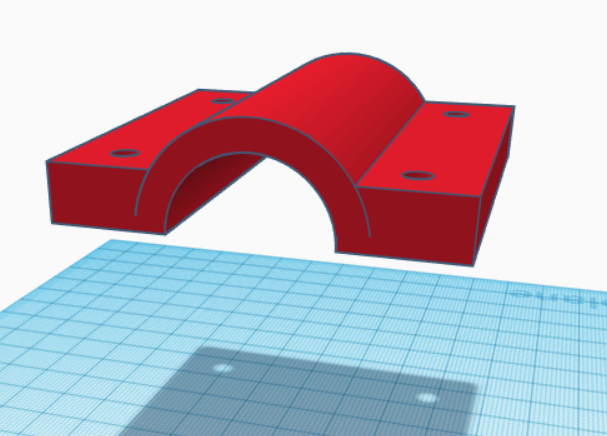

Enfin la dernière pièce à concevoir a été un simple support. En effet nous avons remarqué que notre tube manquait de stabilité avec seulement un support sous l'entonnoir nous pensons donc à en rajouter un vers le milieu du tube.

- Design 3D du support

Le dessous de notre support sera aussi positionné sous l'entonnoir pour plus de résistance dans le support du tube extrudeur.

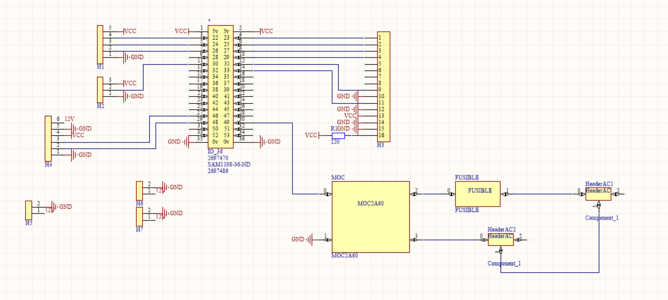

Suite de la réalisation du schématique pour notre schield Arduino

Cette semaine nous avons également continué la réalisation du schématique du shield Arduino et nous avons attaqué la partie contrôleur du moteur pas à pas. En effet nous allons utiliser un moteur pas à pas pour la partie enrouleur du filament car comme vu précédemment, nous avons besoin d'un contrôle de la vitesse beaucoup plus précis. Nous avons également prévu un emplacement pour un moteur servo-continu qui permettra lui de faire tourner la vis sans fin à une vitesse relativement constante et un couple suffisant. Nous avons ajouté un écran LCD afin de pouvoir afficher la température lue et la température de consigne que nous avons préalablement réglée sur l'Arduino.

- Schematique Fritzing Moteurs et Écran LCD

Réponse au mail d'Alexandre Boé et solution pour la résistance chauffante

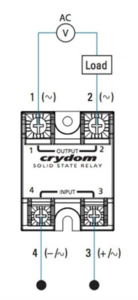

Suite à un mail d'Alexandre Boé concernant la commande des résistance chauffantes, nous avons dû réfléchir à la mise en place d'une protection car celle ci est câblé sur un 230V. Nous avons alors décidé d'utiliser un relais statique.

Qu'est ce qu'un relais statique ?

Un relais ou contacteur statique est un type de relais spécial qui est fabriqué avec des semi-conducteurs. Offrant les mêmes fonctionnalités de base, ils utilisent un faible signal de commande pour gérer et contrôler un courant ou une tension plus élevée. Ils intègrent un capteur qui répond au signal de commande et qui commute ensuite le courant sur le circuit de charge. Les relais statiques offrent plusieurs avantages. Ils sont extrêmement durables lorsqu'ils sont correctement utilisés, parce qu'ils ne contiennent aucun élément mécanique ou électromécanique mobile. Ils supportent des millions de cycles d'activation et de désactivation sans usure.

Comment fonctionne un relais statique ?

Les relais statiques combinent plusieurs composants. Ils doivent avoir un circuit d'entrée. Chaque circuit est alimenté par une gamme de tension spécifique. Ils doivent aussi avoir une puce optocoupleur, qui fournit une tension d'isolation et une fonction de commutation entre les fréquences hautes et basses. Ce fonctionnement est similaire à celui de l'armature sur d'autres types de relais. Un relais statique nécessite aussi un circuit de sortie, capable de sélectionner une tension CA ou CC.

Ce sont des composants très fréquemment utilisés dans les transformateurs, les systèmes de chauffage, les moteurs, les unités d'alimentation CC et CA, les éclairages fluorescents, les ordinateurs et un grand nombre de produits électroniques grand public. Les relais statiques sont très utiles pour contrôler les systèmes de chauffage.

- Exemple de relais statique

Grâce au relais statique nous avons donc une isolation galvanique qui permet d'éviter tout contact physique entre la zone haute tension 230V AC et la zone basse tension 5V DC. L'utilisation d'un trique permet également d'ajouter une sécurité supplémentaire. Enfin on pourra également ajouter une diode roue libre qui jouera le rôle de protection et de commutation au cas où.

Semaine 5 et vacances

Visite à Leroy Merlin

Cette semaine nous avons commencé l'achat de matériaux afin de pouvoir commencer à monter notre machine. Nous nous sommes donc rendu au magasin Leroy Merlin afin d'acheter :

- Un tube de métal de 20x27 mm de diamètre et de 50 cm de long, (prix ?)

- Un forêt à bois de 20 mm de diamètre, (prix ?)

- Un bouchon de radiateur que nous fixerons au bout du tube de métal et qui permettra la sortie du filament. (prix ?)

Impression 3D

Durant la semaine 5 du projet nous avons voulu lancer l'impression des pièces de notre machine que nous avons modélisé la semaine précédente afin de pouvoir commencer l'assemblage durant les vacances. Les imprimantes 3D étaient assez prise cette semaine, entre les présentations faites par le Fabricarium et les PFE, nous avons dû nous adapter. De plus, les impressions nous ont prit pas mal de temps : environ 6h30 pour la partie haute de l'entonnoir, 4h30 pour les deux pieds qui serviront de support et 1h40 pour la partie haute du support. Cependant tout s'est déroulé correctement, les pièces ont été bien imprimées et les dimensions correspondant parfaitement à notre tube en métal.

- Aperçu des impressions 3D réalisées

Confection et assemblage de la boite

Afin de pouvoir servir de support pour notre machine mais également de stocker l'électronique, nous avons eu l'idée de concevoir une boite. Pour cela nous sommes allés à un magasin de bricolage acheter une planche de bois de 400x20x2 cm. Ensuite nous avons découpé 4 planches de 80 cm de long et nous les avons assemblé avec des vis à bois et des clous afin de former un pavé droit de longueur 80 cm et de hauteur 20 cm. Enfin nous avons découpé deux planches de 25x20 cm afin de former les cotés de ce pavé. Le résultat est donc le suivant :

- Confection et assemblage de la boite

Comme on peut le remarquer sur le rendu final de notre boîte, il y a une face que nous avons décidé de ne pas attacher car il nous reste des éléments électronique à positionner sur cette dernière tel que les switchs qui serviront à actionner les moteurs et la bande chauffante, ou encore l'écran LCD qui permettra d'avoir un visuel sur la température à l'intérieur du tube et de savoir si notre PLA est chauffé correctement. De plus il faudra insérer les composants électronique à l'intérieur une fois que nous aurons réalisé des tests et que tout fonctionnera.

Semaine 6

Réception du matériel et tests

Durant cette semaine, nous avons eu l'agréable surprise de recevoir une partie de notre matériel électronique. Nous avons donc pu commencer à tester le matériel et avancer dans la conception de notre circuit électronique. Cependant nous avons une nouvelle problématique à prendre en compte, c'est l'alimentation des différents composants. En effet nous possédons un certains nombre de composant électronique dans notre montage mais c'est derniers ne sont pas tous alimentés à la même tension, nous devons donc prendre en compte ce paramètre et adapter les tensions en fonction. Nous avons donc réalisé un schéma de ce qui pourrait ressembler à notre montage final afin de voir si tous les composants étaient alimentés correctement et qu'il n'y avait pas d'interférence entre les composants alimentés en 5V, 12V et 230V.

Tensions d'alimentation des différents composants :

| 5V |

|

|---|---|

| 12V |

|

| 230V |

|

Nous en avons également profité pour tester notre sonde de température et une partie du code qui nous servira à contrôler en température notre système. Nous avons donc connecté cette dernière à notre arduino et relevé la température de la pièce et ainsi l'afficher sur le port série.

- Présentation des tests de la sonde

Enfin nous avons également testé le moteur qui servira à faire tourner la vis sans fin de notre système.

Attache du foret au moteur

Durant cette semaine nous avons travaillé sur le système d'accroche entre le moteur et le foret servant de vis sans fin. Nous avons commencé par réfléchir à un système métallique composé de plusieurs pièces de récupération soudées ensemble. Ce qui nous donna une attache fonctionnelle mais ayant un peu de jeu avec le foret.

"""Insérer Photo attache métal"""

Suite à cette première idée fonctionnelle mais pas assez satisfaisante à notre goût, nous avons fini par décider de modéliser cette attache en 3D et de l'imprimer au fabricarium.

- Design 3D de l'attache moteur

Impression de l'enrouleur

Durant cette semaine nous avions également l'intention d'imprimer la pièce qui servira à enrouler notre filament. Cependant cette dernière s'est assez mal passé. Tout d'abord la pièce nous a prit 9h30 à imprimer, cela est donc assez long. De plus l'impression n'est pas allé à son terme par manque de filament dans la bobine. En récupérant notre impression nous nous sommes rendu compte que dans la partie entre les deux faces circulaire de la pièce, il y avait du support et ce dernier était très difficile à enlever. Nous avons donc décidé de réaliser l'enrouleur d'une autre façon car l'impression 3D ne répond pas à nos attentes et fournit une pièce de mauvaise qualité.

- Design 3D de l'enrouleur

Nous avons donc décidé de réaliser la pièce à la découpeuse laser. Nous réalisons le design des différentes parties sur le logiciel Inkscape puis la semaine suivante nous découperons les deux parties circulaires extérieures puis plusieurs parties circulaires intérieures et nous assemblerons le tout. Cela nous donnera une pièce de meilleure qualité et le temps de réalisation est largement réduit.

Dessins du design inkscape

- Design 2D de l'enrouleur

Semaine 7

Durant cette 7ème semaine, nous avons encore reçu du matériel ! Cette fois-ci c'est au tour de la résistance chauffante et de l'écran LCD de faire leur apparition dans notre boîte de matériel. Nous pouvons donc continuer l'assemblage des différents composants de la machine mais également de commencer à faire quelques tests.

Contrôle moteur Nema17

La semaine précédente Alexandre Boé nous a prêté un moteur pas à pas """mettre la référence""". Cependant ce dernier ne convenait pas avec les études que nous avions menées. Nous avons finalement trouvé un moteur Nema17 """mettre la référence""". Ensuite nous avons du chercher un contrôleur moteur afin de pouvoir tester ce dernier. Tout d'abord nous avons eu un DVR8825. Nous avons réalisé les branchements et téléversé le code arduino suivant.

- Tests moteur pas à pas - DVR8825

- Arduino pasàpas.PNG

code rotation du moteur pas à pas

Cependant lors de la mise sous tension du système, rien ne se passe. Nous cherchons donc le problème qui peut être dû soit à un mauvais câblage, soit à un mauvais codage. Nous vérifions donc plusieurs fois les branchements, tout était correcte. Puis nous vérifions le code qui semblait juste aussi. Finalement, nous testons l'état du moteur à l'aide d'une LED. Nous branchons une LED directement aux bobines du moteur pas à pas puis nous faisons tourner ce dernier et là miracle la LED s'est allumé. Nous en déduisons donc que le problème vient de notre DVR8825 qui doit être cramé.

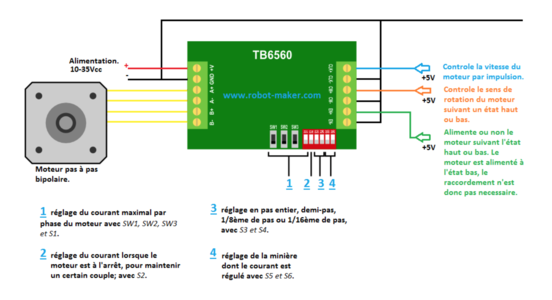

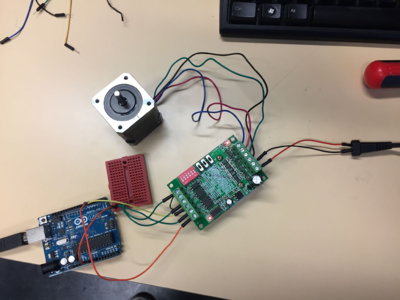

Nous sommes donc repartis à la recherche d'un contrôleur moteur et finalement nous prenons le contrôleur du projet d'Erwan Dufresne de l'an dernier qui lui permettait de contrôler 2 moteurs de type Nema17. Le contrôleur moteur utilisé est donc le TB6560. Nous connectons donc ce dernier à notre moteur, notre alimentation et notre arduino et nous testons la rotation du moteur. Et soudain, miracle, le moteur tourne !

- Tests moteur pas à pas - TB6560

Soudure et Assemblage

Ayant reçu la résistance chauffante nous avons tester le montage regroupant celle-ci, le tube ainsi que la sonde de température. Nous avons ainsi pu obtenir un résultat permettant une bonne tenue des différents éléments. Nous en avons profité pour tester notre accroche moteur appliquée au foret pour tester la bonne tenue et la bonne adhérence.

- Tests d'assemblage avec la résistance chauffante

Durant cette même séance nous avons été soudé les pins de sortis de l'écran LCD au fabricarium. Les tests de fonctionnement de cet écran seront à effectuer la semaine suivante.

- Soudure des pins de l'écran

Semaine 8

Nous sommes déjà semaine 8 et il nous reste encore pas mal de choses à faire. Même si nous avons reçu tout notre matériel et que la structure de la machine est faite, il n'en reste pas moins que la partie électronique n'a pas du tout été commencé et il nous reste encore quelques tests à réaliser sur les derniers composants reçus. Durant cette semaine nous terminerons donc la partie test pour s'assurer que chacun des composants fonctionne avant d'ensuite réaliser la partie électronique et assembler le tout. Pour cela nous nous répartissons le travail afin d'être plus efficace. Pol s'occupera des derniers tests sur l'écran LCD et procédera à la découpe laser et l'assemblage pour notre enrouleur de filament tandis que Corentin s'occupera de commencer la réalisation de la partie électronique.

Début de la réalisation de la partie électronique

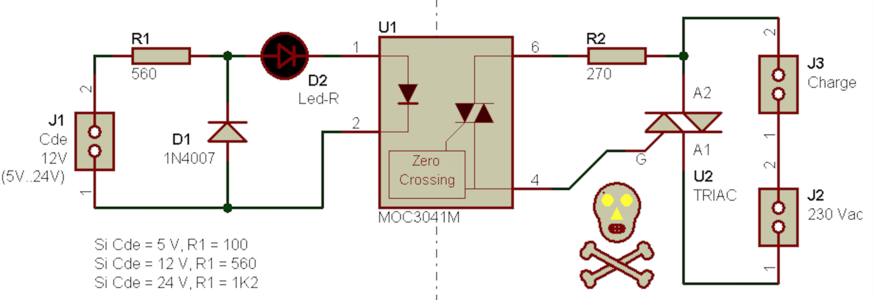

Afin de préparer au mieux cette séance nous avions préalablement envoyé un mail à Thierry FLAMEN afin de discuter avec lui en tout début de séance sur la marche à suivre concernant la mise en place du relais statique et de pouvoir protéger au mieux notre circuit. Nous voulions donc mettre en place le circuit suivant :

- Une sonde de température de type K reliée à un MAX6665;

- Un MAX6665 qui permet de convertir les données liées à la température et les rendre exploitable pour l'Arduino;

- Un Arduino qui permettra de gérer la mise en marche ou non de la résistance chauffante;

- Une résistance chauffante alimentée donc en 230 V;

- Un relais statique (MOC ou TRIAC) qui permettra de réaliser une isolation galvanique afin de séparer les parties basses tensions et hautes tensions.

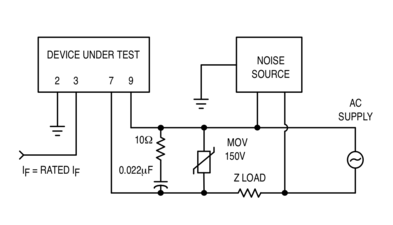

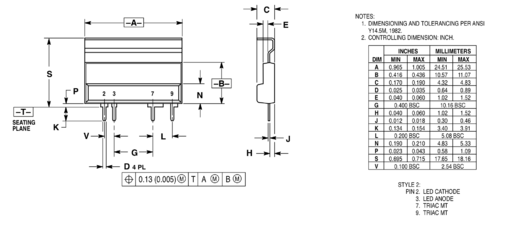

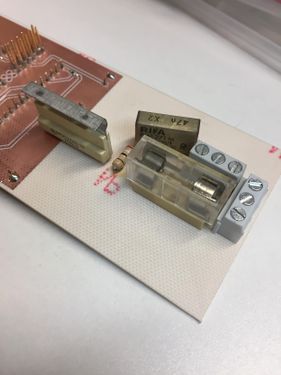

Cependant, suites aux conseils avisés de Thierry qui nous à fortement préconisé d'utiliser un MOC plutôt qu'un relais statique, nous partirons donc dans cette direction. En effet pour lui le relais statique n'est pas approprié à l'utilisation que nous voulons en faire. Il nous a donc donné un MOC2A60 qui permet donc de commuter en fonction d'une tension envoyée par notre Arduino et donc de mettre en marche la bande chauffante.

Afin de protéger au mieux notre circuit nous devons également ajouter un fusible en entrée du 220V.

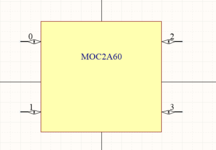

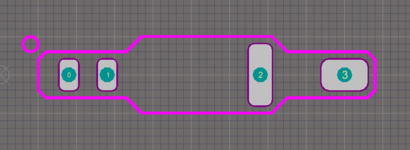

Après avoir récupéré toutes ces informations, nous nous sommes donc lancé dans la réalisation du PCB et c'est à ce moment précis que les problèmes ont commencé. En effet les composants que nous a donné Thierry, le MOC et le support pour le fusible ne sont pas présents sur le logiciel Fritzing que j'ai décidé d'utiliser pour réaliser mon PCB. J'ai donc dû les recréer moi même. Cependant mes compétences étant assez limitées sur Fritzing ainsi que Inkscape, j'ai très peu avancé sur le PCB et je n'ai d'ailleurs pas réussi à réaliser les footprints de mes composants...

Bien agacé par cet échec qui m'a fortement ralentis dans l'élaboration du PCB, j'ai donc décidé de changer de logiciel et j'ai regardé pas mal de tutoriels sur internet afin de créer mes propres composants sur Altium.

Tests et code pour l'écran LCD

Suite à la réception la semaine passée de notre écran LCD, nous avons donc décidé de tester ce dernier ainsi que de commencer à créer le code permettant l'affichage des éléments voulus sur ce dernier. Nous voulons donc afficher la commande en température voulue dans notre tube ainsi que, sur la ligne du dessous la température relevé par notre capteur.

Nous avons tout d'abord du étudier la configuration de notre écran LCD pour déterminer le câblage nécessaire à ce dernier. Nous avons donc effectuer ce câblage via la breadboard mise à notre disposition.

- Tests de câblage de l'écran LCD

Suite au câblage, nous avons créer le code avec la librairie LiquidCrystal pour, pour le moment, afficher une température consigne ainsi qu'une température fictive se régulant seule. Ceci nous a permis de tester l'affichage de l'écran ainsi que le temps que celui-ci met à pour afficher les données voulues.

- Test du code d'affichage de l'écran LCD

Découpe et montage de l'enrouleur de fil

Après ce franc succès lors des tests de code de l'écran LCD, nous avons constaté avec émerveillement que la découpeuse laser du fabricarium était disponible et en état de fonctionnement. Nous en avons donc profité pour faire la découpe de notre enrouleur de fil couche par couche. Puis avec de la colle à bois et un peu d'huile de coude nous avons assemblé notre pièce et obtenu un enrouleur s'emboîtant parfaitement dans notre moteur de type Nema, et donc opérationnel.

- Photos de l'enrouleur après découpe et assemblage

Semaine 9

Rassemblement des différents codes

Lors de cette semaine et suite à différents tests durant les semaines précédentes, nous avons pu tester le rassemblement des différents codes ainsi que le rassemblement des câblages des deux moteurs, de l'écran LCD ainsi que la sonde de température. Nous nous sommes ainsi rendu compte que l'Arduino Uno que nous avions à disposition de permettait pas la liaison entre toutes les parties de notre machine. En effet, cette carte ne dispose pas de suffisamment de pins pour notre projet, nous avons donc opter pour un Arduino Mega à la place. Nous avons ainsi pu réaliser ce câblage des différentes parties.

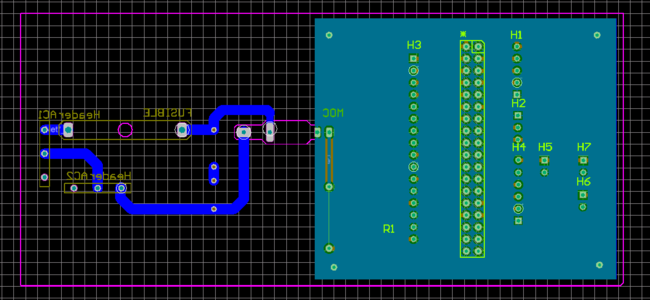

Modélisation de la carte électronique

Nous sommes donc basculé sur le logiciel Altium pour concevoir notre carte électronique. Nous avons tout d'abord suivis le tutoriel sur le Wiki IMA montrant la création de bibliothèques de composants sous Altium Designer. Miracle nous avons donc pu créer nos composants : Un header qui servira a connecter les entrées de la bande chauffante et de l'alimentation 220V, une emprunte pour le fusible de sécurité et une emprunte pour le MOC2A60 qui permettra de faire commuter la tension et donc de réguler la chauffe.

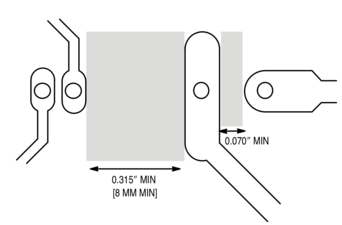

Cependant nous avons du nous documenter sur le MOC2A60 car le composant permet d'isoler la partie basse tension et la partie haute tension il y a donc de particularité et des distances à respecter pour le routage.

- Datasheet utile pour le MOC2A60

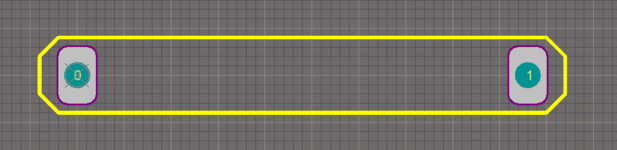

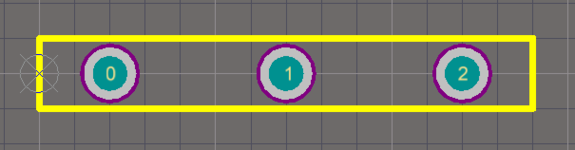

Voici donc les composants que nous avons pu desginer. On retrouve tout d'abord une photo du composant, son schématique et enfin le footprint associée.

MOC2A60 :

- Création de la bibliothèque pour le MOC2A60

Fusible :

- Création de la bibliothèque pour le Fusible

Header :

- Création de la bibliothèque pour le Header

Une fois les composants édités, nous nous sommes donc attelés à la réalisation du schématique du circuit électronique en question. Nous avons également suivi le tutoriel sur la création de PCB sous Altium Designer via le Wiki IMA du portail. Nous avons été très vite en difficulté avec l'utilisation des librairies sous Altium... En effet elles ne contenaient pas de composant Arduino Mega alors nous avons passé pas mal de temps sur Internet pour en trouver un plutôt que d'en refaire une nous même (ce qui aurait prit largement plus de temps). En dehors des heures de projets nous avons continué de réaliser le schématique pour essayer d'avoir la carte électronique le plus vite possible afin de passer à la phase de test.

Semaine 10

Fin de la conception de la carte électronique

Durant cette dixième semaine de projet nous avons terminé la conception du PCB qui nous aura prit finalement plus de temps qu'on ne le pensait. Cela à d'ailleurs ralentie notre progression, et nous pensons que nous aurions dû nous y mettre plus tôt car sans cette carte électronique, il nous est impossible de faire des tests. Nous avons également eu quelques problèmes lors de l'impression de notre carte. En effet, les couches hautes et basses tension étaient du même côté (Top Layer) ce qui nous empêchait dont de pouvoir fixer les composants hautes tension correctement. Nous avons donc effectué ces changements en dernière minute, ce qui nous a encore prit 1h de travail.

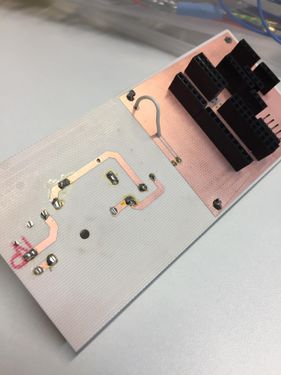

Finalement voici le schématique et le PCB finaux, il ne nous reste plus que la soudure et nous pourrons enfin effectuer des tests de notre extrudeuse de PLA, on y croit !

- Circuit électronique final

Modification des supports pour le tube

Cette semaine nous a permis de nous rendre compte d'une erreur lors de la conception des supports pour le tube permettant le transport du PLA. En effet, nous avons conçu ces supports grâce à l'impression 3D, ils sont donc en PLA. Il y a donc un risque assez important qu'après avoir appliqué une chaleur importante en bout de tube celle-ci soit conduite vers les supports en PLA, ceux-ci risquent donc de s'affaisser dès lors que les températures dépasseront les 60°C. Nous avons donc réfléchit à un nouveau type de support, et plus spécifiquement pour le support le plus proche de la zone de chaleur. Cette réflexion nous a amené à un système de supports à base de bois. Nous avons d'abord créer un modèle 3D pour visualiser le fonctionnement de ce support puis nous avons créer les modèles pour la découpeuse laser.

PHOTO

Semaine 11

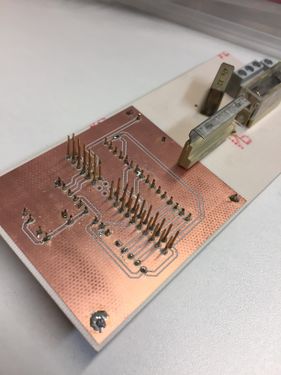

Soudure des composants

Une fois la carte électronique imprimée nous avons pu nous lancer dans la soudure de cette dernière mais là encore quelques problèmes sont encore venu nous ralentir dans notre progression et nous craignons qu'aucun test ne pourra être effectué avant le début des vacances...

Pour la partie basse tension il n'y avait que des headers à souder. Lors de la soudure de ces derniers, il y avait quelques problèmes de taille; en effet nous voulions avoir des headers de 3 broches or Mr Redon ne pouvait nous en fournir. Nous avons dû limer un header 4 broches afin de le raccourcir pour qu'il rentre sur la carte. Nous avons eu le même problème lors de la soudure du header servant à connecter notre écran LCD. Nous voulions un header de 16 broches mais Mr Redon ne pouvait nous fournir que 2 headers de 8 broches nous avons encore une fois dû les limer pour pouvoir les positionner côte à côte.

Pour la partie haute tension, nous avons eu quelques problèmes au niveau de la conception de la carte. L'espace disponible étant mal exploité, les composants était trop serrés. Nous avons encore dû faire des ajustements sous les conseils de Thierry Flamen.

Une fois les composants soudés nous avons en avons également profité pour réaliser le câblage des différentes parties de notre machine. En effet, nous avons du découper des fils pour connecter les composants se trouvant hors de la boîte avec le systèmes électroniques se trouvant lui à l'intérieur. Cela nous a encore une fois prit pas mal de temps car nous n'avions pas forcément prit en compte ces paramètres.

- Carte électronique finale

Customisation de la boîte

Durant cette semaine nous en avons profité pour nous occuper de l'aspect de la boîte de notre machine. En effet, nous devions prévoir un support pour l'écran LCD ainsi que pour les quatre boutons permettant d'actionner les différentes parties. Nous avons commencé par créer un modèle 3D pour ce support mais après réflexion il était bien plus simple d'utiliser la découpeuse laser. Nous avons donc modéliser ce support puis nous l'avons donc découpé.

Suite à cette découpe nous avions besoin de préparer la planche avant de notre boîte pour pouvoir accueillir le support et ses composants. Nous avons donc percé cette planche puis nous avons découpé à la scie sauteuse des trous permettant d'accéder au dos de l'écran depuis l'intérieur de la boite.

PHOTO

Bilan à l'approche des vacances et perspectives pour les dernières semaines à venir

Nous arrivons maintenant aux vacances d'Avril et nous pensons qu'il est important de faire un bilan des choses que nous avons réalisé afin de voir où nous en sommes et de cibler ce qu'il nous reste à faire ainsi que les potentiels point à améliorer.

| Ce qui a été fait | |

| Structure de la machine | - La boîte servant de support pour la partie extrusion et de contenant pour la partie électronique est montée

- Les supports permettant de tenir le tube métallique sont modélisés et imprimés |

|---|---|

| Fonction extrusion | - La pièce permettant de lier le moteur au foret à été modélisée et imprimée |

| Conception électronique | - La carte électronique a été imprimée et les composants soudés sur cette dernière

- Les câbles permettant de faire la liaison entre les différents composants de la machine sont découpés |

| Phase de tests | - Les moteurs ont été testé et le code pour les contrôler fonctionne

- Nous arrivons à faire tourner le foret et conduire un morceau de plastique à l'intérieur du tube métallique - Le code permettant d'afficher la température lue à l'aide de la sonde fonctionne ainsi que son correcteur - Les ventilateurs fonctionnent également |

| Ce qu'il reste à faire | |

| Structure de la machine | - Fixer les supports sur le dessus de la boîte

- Percer un trou à l'arrière de la boîte qui nous permettra de faire passer les câbles de connexion - Réaliser la partie qui servira à tenir le moteur pas à pas pour l'enroulement du filament |

|---|---|

| Fonction extrusion | - Découper le tube métallique ainsi que le foret afin d'ajuster la distance de ces derniers

- Percer notre bouchon en Laiton qui nous permettra de laisser sortir le filament |

| Conception électronique | - Souder les câbles permettant de connecter l'ensemble des composants de la machine |

| Phase de tests | - Nous devons encore tester notre partie haute tension avec la bande chauffante en fonctionnement ainsi que sa régulation (très important, à faire d'urgence) |

| Ce qu'il peut être amélioré | |

| Structure de la machine | - Si nous voulons changer de moteur, il nous faut refaire un nouveau support pour ce dernier |

|---|---|

| Fonction extrusion | - Modéliser une tête d'extrusion au Second Lieu de Polytech afin d'avoir une extrusion plus précise et moins gourmande en énergie ce qui soulagerait notre moteur |

| Conception électronique | - Si nous changeons de moteur il faudrait réaliser un pont en H ou quelque chose de similaire afin de contrôler ce dernier |

| Phase de tests | - Nous pourrions mettre un potentiomètre au niveau de la partie commande de température afin de changer manuellement la consigne de chauffe de notre plastique |