IMA4 2017/2018 P4

Sommaire

Développement d'un module d'énergie pour Internet des Objets

Présentation générale

Description

Notre sujet est le suivant :

Les objets connectés sont en plein essor. Une des limitations à l'usage généralisés de ces nouvelles technologies est leur faible autonomie énergétique. En effet, il n'est pas imaginable de maintenir régulièrement les batteries d'un grand nombre d'objets dispersés dans l'environnement et parfois inaccessibles.

Pour augmenter la durée de vie des objets connectés, il est nécessaire de disposer de sources d'énergie compactes et performantes. Nous proposons de :

- développer une source d'énergie composée d'une batterie et d'un supercondensateur

- tester l'autonomie énergétique sur des scénarii "réalistes"

- adjoindre une source de récupération d'énergie (solaire, magnétique, ...).

Le but de notre projet, comme le décrit assez bien son titre et l'explication ci-dessus, est de concevoir un module permettant le rechargement d'objets intelligents. Pour expliquer rapidement notre projet, il s'agit de permettre à un objet connecté (consommant peu de puissance) de pouvoir être complètement autonome en énergie. Afin de réaliser ce projet, nous allons développer un module composé d'un module solaire, d'une batterie et d'un super-condensateur qui permettra d'alimenter en continu l'objet connecté (un capteur par exemple) et d'utiliser soit le panneau solaire, soit le super-condensateur soit la batterie en fonction des demandes en énergie de l'objet. Bien évidemment il sera possible d'allier plusieurs de ces sources d'énergie en cas de demande importante d'énergie (importante par rapport au capteur).

Objectifs

- Développer une source d'énergie composée d'une batterie et d'un super-condensateur ;

- Tester l'autonomie énergétique sur des scénarii "réalistes" ;

- Adjoindre une source de récupération d'énergie (solaire, magnétique, ...).

- Déterminer les niveaux de puissances nécessaires

- Déterminer quand utiliser une source d’énergie ou une autre ou les deux

Analyse du projet

Positionnement par rapport à l'existant

Concernant notre positionnement par rapport à l'existant, nous pouvons dire que notre projet est tout aussi intéressant et audacieux que ceux de nos concurrents. En effet, à défaut d'équiper ce module d'alimentation sur un appareil bien précis le plus rapidement possible, notre module est, contrairement aux autres, adaptable en fonction des capteurs car de très nombreux capteurs nécessitent plus ou moins le même niveau de puissance pour fonctionner et nous pouvons, grâce aux 3 sources d'alimentations, gérer les différences de puissance et alimenter de très nombreux capteurs.

Analyse du premier concurrent

L’idée de rendre un capteur autonome en énergie étant une idée assez récente, notre projet possède assez peu de concurrents directs. Néanmoins il existe tout de même des projets ayant le même but. Le premier projet que nous allons présenter ici est un projet du consortium de recherche Guardian Angels. Ce consortium possède 28 partenaires du projet parmi lesquels figurent des laboratoires de recherche publics (CNRS, CEA, Cambridge…) et des laboratoires industriels ( ST Micro, Thales, IBM ou Intel). Leur but est de mettre au point des nouvelles générations de capteurs autonomes sans fils. Pour mettre au point ces capteurs, ils ont décidé d’intégrer dans un même dispositif le capteur, le processeur et la mémoire pour traiter les données recueillies, le système de communication sans fil et enfin la source d’énergie pour alimenter l’ensemble. Pour ce dernier point, ils devront travailler sur le développement de technologies photovoltaïques ou des batteries souples et plates pour stocker durablement de faibles quantités d’énergie ainsi que la conception de récupérateurs thermoélectriques ou piézoélectriques, capables de convertir les variations de température ou des vibrations issues de l’environnement en courant électrique.

Analyse du second concurrent

Le travail présenté ici a été réalisé dans le cadre du projet de recherche SACER (Système Autonome Communicant Embarqué en Réseau). Il s’agit d’un projet du Pôle de Compétitivité Mondial Aerospace Valley financé par le Fonds Unique Interministériel et OSEO. Le porteur du projet est la société Datus Sud-Ouest. Les partenaires sont Airbus, Cril Technology, Delta Technologies Sud-Ouest, Epsilon Ingenierie, Intespace et le LAAS-CNRS. L’objectif est de développer « un système autonome multicapteur par réseau sans fil pour acquérir des données physiques (ex. température, pression, vibration), faire (sic) des traitements locaux, les mémoriser et les transmettre de façon sécurisée au système maître ». Il est prévu de développer un prototype opérationnel pour valider les concepts du système SACER et tester les technologies proposées. Le projet a démarré en 2007 pour une durée de quatre ans. Le domaine d’application est double : il s’agit d’instrumenter d’une part (Intespace) des satellites dans le cadre de tests dans des « simulateurs d’espace », et d’autre part (Airbus) des avions lors d’essais en vol.

Scénario d'usage du produit ou du concept envisagé

Ce projet est très intéressant car il est fort possible que des entreprises l'utilisent ou l'utiliseront dans les années à venir. En effet, imaginons qu'un capteur si situe dans un endroit très difficile d'accès comme dans le désert. Il est donc impossible ou très compliqué d'alimenter ce dernier à cause des conditions climatiques rudes mais aussi de son isolement géographique. Il est donc nécessaire de pouvoir alimenter, d'une manière ou d'une autre ce capteur afin qu'il puisse fonctionner correctement. Nous proposons donc d'équiper ce capteur de notre module d'alimentation qui permettra de l'alimenter en continu et d'utiliser l'énergie solaire (très présente dans les zones citées) afin de recharger soit le super-condensateur et/ou la batterie au même moment. Bien évidemment le module solaire est également connecté au capteur et peut donc servir d'alimentation lorsque ce dernier n'utilise pas beaucoup de puissance. En effet, notre module solaire, même exposé au soleil ne pourra pas sortir une très grande quantité d'énergie et ne peut donc pas être l'unique composant à alimenter le capteur. Le but de notre module est, de gérer la demande en énergie, d'allier les différentes sources d'énergies afin de transmettre celle nécessaire à son bon fonctionnement. Illustrons ceci avec l'exemple suivant : le capteur reçoit une requête TCP/IP, il sera obligé d'y répondre et cette réponse nécessitera beaucoup d'énergie. L'idée est donc d'utiliser l'énergie produite par le module solaire ainsi que l'énergie stocké dans la batterie et le super-condensateur pour l'alimenter. Une fois cette requête terminée, le super-condensateur ou la batterie peut continuer de l'alimenter pendant que le panneau solaire recharge le second module non utilisé.

Réponse à la question difficile

Notre question difficile portait sur le fait de bien cerner notre projet ainsi que sur la façon d'utiliser le module car celle-ci n'était pas assez précise. Il était donc nécessaire de bien fixer le nombre de chemin d'énergie possibles. En effet, il faut choisir un capteur et se baser sur sa consommation de puissance afin de pouvoir fixer une plage de fonctionnement sur laquelle nous travaillerons avec notre module. Il nous faut également savoir dans quelle(s) circonstance(s) et comment est ce que nous voulons gérer l'alimentation simultanée de deux sources.

Les principaux chemins d'énergies sont :

- Le panneau solaire peut alimenter la batterie, le super-condensateur ainsi que directement le capteur.

- La batterie peut alimenter le capteur ainsi que le super-condensateur.

- Le super-condensateur peut alimenter le capteur et recharger la batterie.

- Le capteur, comme dit précédemment pourra être alimenté (en 3.3V) par la batterie, le super-condensateur ainsi que le panneau solaire.

Il sera également possible d'associer 2 sources d'énergies pour alimenter un composant. Par exemple, le capteur pourra être alimenté par le panneau solaire ainsi que par la batterie en même. Néanmoins, il ne sera pas possible de ne pas alimenter le capteur, donc la batterie ne pourra pas être recharger grâce au panneau solaire et le super-condensateur en même temps (de même pour le super-condensateur).

Tous les chemins d'énergies pourront être contrôlés soit manuellement (par des jumpers) soit de façon automatisée en fonction de la puissance voulue par le capteur.

Préparation du projet

Cahier des charges

Le cahier des charges n'est pas très précis, ce qui nous donne beaucoup de liberté et donc par conséquent des décisions importantes et réfléchies à prendre. En effet, le but du projet est de permettre à un "capteur" (sous entendu un ensemble d'équipements) d'être indépendant énergétiquement. Pour ce faire, nous devons utiliser un module solaire, un super-condensateur ainsi qu'une batterie (à dimensionner durant le projet). Il nous également était imposer une tension comprise entre 3 et 5 V ainsi que quelques dizaines de milli-ampères à la sortie de l'équipement afin de pouvoir alimenter correctement le "capteur".

On comprends donc que la détermination de la taille de la carte ainsi que son contenu est libre et nécessite par conséquent une justification précise pour toutes les décisions prises.

Choix techniques : matériel et logiciel

L'objectif de notre projet étant de réaliser une carte, nous aurions pu utiliser des logiciels de simulation pour vérifier que les différents chemins d'énergies de la carte sont corrects. Cependant, comme nous utilisons des composants éléctroniques déja fait nous ne pouvons pas réaliser les simulations de la carte avec un logiciels comme Pspice. Nous allons donc determminer les différentes courants et tensions presents sur chacun des chemins d'énergie afin d'adapter au mieux les composants à utiliser. nous routerons ensuite la carte grâce aux dimensions des composants données dans les datasheets afin de ne pas avoir d'erreurs lors du perçage puis nous les souderons. Nous utiliserons donc un seul logiciel pour le routage des composants (surement kicad ou Altium).

Concernant le choix du matériel nous allons utiliser ceci :

- 1 Module solaire

- 1 Batterie

- 1 Convertisseur Boost

- 2 Diode de Schottky de redressement

- 1 Convertisseur Buck-Boost

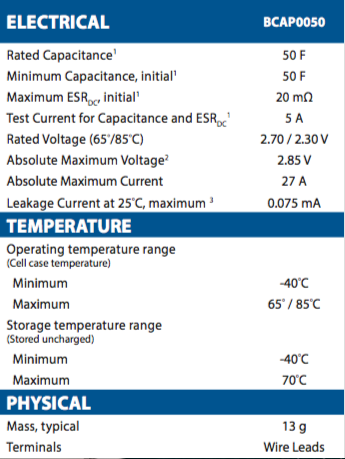

- 2 Supercondensateur 2,7V - 50F

- 10 Jumpers

- 1 Module MPPT

- 20 Pin connection mâle

- 10 Transistor npn commandé en tension

Liste des tâches à effectuer

Etape 1 :

Dimensionnement de la carte à l'aide de documents scientifiques.

Etape 2 :

Réalisation de la carte en CMS (avec quelques composants traversants).

Etape 3 :

Début des tests. Amélioration et correction des problèmes.

Etape 4 :

Finalisation du projet.

Calendrier prévisionnel

Réalisation du Projet

Feuille d'heures

| Tâche | Prélude | Heures S1 | Heures S2 | Heures S3 | Heures S4 | Heures S5 | Heures S6 | Heures S7 | Heures S8 | Heures S9 | Heures S10 | Interruption Pédagogique | Total |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Wiki | 2 | 1 | 1 | 2 | 4 | 2 | 3 | 1 | 5 | 5 | 11 | 37 | |

| Analyse du projet | 3 | 7 | 6 | 5 | 21 | ||||||||

| Dimensionnement de la carte | 5 | 3 | 4 | 5 | 3 | 20 | |||||||

| Routage de la carte | 6 | 2 | 4 | 4 | 6 | 22 | |||||||

| Réalisation + tests | 4 | 4 | 9 | 17 | |||||||||

| Total | 5 | 8 | 12 | 10 | 14 | 9 | 10 | 4 | 7 | 9 | 9 | 20 | 117 |

Analyse du projet

Lors de cette première semaine de projet, nous avons commencé par faire des recherches sur internet avoir d'avoir plus d'informations sur le fonctionnement des modules de nos concurrents et de nous en inspirer. Nous sommes donc parvenu un trouver un projet très similaire au nôtre. Il s'agit d'une thèse réalisée par madame Dariga Meekhun dont le projet est : "Réalisation d'un système de conversion et de gestion de l'énergie d’un système photovoltaïque pour l’alimentation des réseaux de capteurs sans fil autonomes pour l’application aéronautique ".

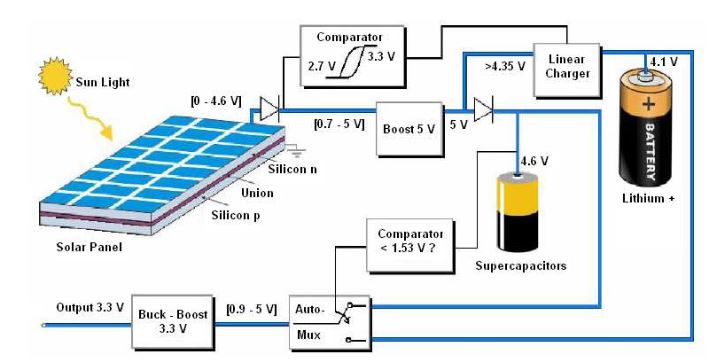

Suite à la lecture rapide du rapport de thèse(présent dans la bibliographie), nous avons trouvé une architecture ressemblant sur quelques point à ce que nous devons faire. L'architecture est la suivant :

Comme on peut remarquer ici, le panneau solaire charge les supercondensateurs et l’accumulateur. Ils alimentent le nœud du réseau de capteurs sans fil en passant par un régulateur Buck-Boost délivrant en sortie une tension de 3.3V. Quand la tension aux bornes des supercondensateurs descend en dessous de 1,53 V, un multiplexeur change la voie qui permet d’alimenter le réseau des capteurs sans fil par l’accumulateur. Un convertisseur Boost est utilisé pour élever la tension du panneau solaire afin de continuer à charger les supercondensateurs lorsque l’éclairement diminue. Cela permet de charger les supercondensateurs et les accumulateurs à leur maximum sans tenir compte de l’intensité lumineuse du soleil. Pour ce système, les composants électroniques utilisés sont autoalimentés soit par le panneau photovoltaïque, soit par la batterie ou les supercondensateurs ce qui signifie qu’ils ne nécessitent aucune alimentation externe.

Dimensionnement de la carte

Grâce à nos recherches, nous sommes arrivés à déterminer la tension d'entrée (supérieure à 5V en cas de pertes) nécessaire au système ainsi que sa tension de sortie (3-5V).

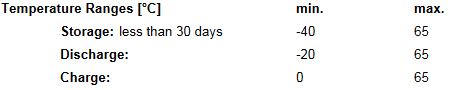

Suite à cela, nous avons cherché les composants nécessaires pour alimenter la batterie et le super-condensateur qui est à déterminer également. La batterie choisie est une batterie rechargeable composée de 3 cellules de 1.2V, donc une tension à ses bornes de 3.6V. Notre choix s'est porté sur cette batterie pour plusieurs raisons. Tout d'abord, cette batterie est en Nickel Metal Hybride (Ni-MH), ce qui fait d'elle une batterie très robuste et donc pratique pour notre utilisation. Nous rappelons que notre système est destiné à être utilisé dans des endroits difficiles d'accès et où les conditions météorologiques sont difficiles d'où la nécessité d'avoir des composants supportant des fortes ou basses températures.

Comme on peut le voir ci-dessous, notre batterie est capable de se charger uniquement à des températures positives. Elle n'est utilisable en température négative que pour le stockage ou le déchargement. En effet, il est impossible de charger la batterie à des températures négatives.

La seconde raison pour laquelle nous avons choisit cette batterie est sa méthode de charge qui a des caractéristiques satisfaisantes pour notre utilisation.

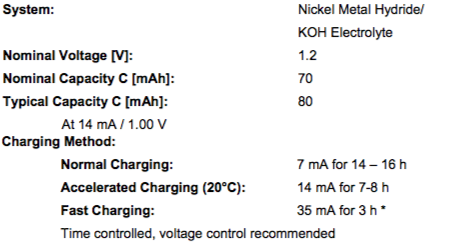

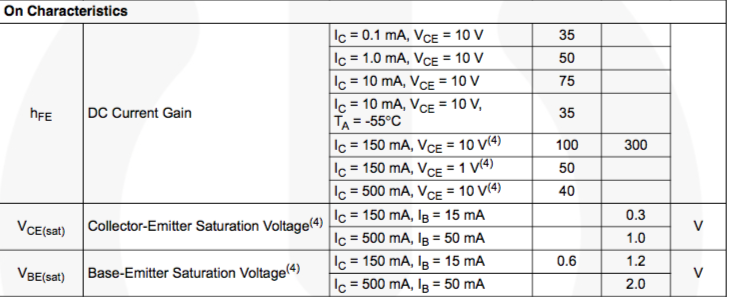

On s'aperçoit qu'il y a trois méthodes de charge différentes. Les valeurs apportés sur les méthodes accélérée et rapide sont vrai pour une température ambiante de 20°C. Elles sont alors susceptible de changer en fonction du milieu d'utilisation du montage. Le second module de stockage d’énergie est le supercondensateur avec les caractéristiques suivantes :

Au contraire de la batterie, le supercondensateur peut s'utiliser dans des milieux à températures négatives ou positives. C'est là qu’intervient la technologie des condensateurs et supercondensateurs grâce à leurs différences par rapport aux batteries. Charge et décharge peuvent se faire à très grande vitesse.

Malheureusement leur densité d'énergie reste faible par rapport à celle d’accumulateurs. On peut noter deux points forts pour le choix de ce composant :

- Pas de dégradation apparente aux températures extrêmes

- Performance indépendante de la température

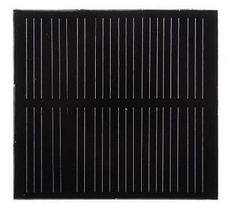

Afin d'alimenter le montage et de recharger les 2 modules de stockages d'énergie nous avons choisi un module photovoltaïque avec des cellules solaires monocristallines de Silicium. Le taux d'efficacité de panneaux solaires monocristallins sont typiquement de 15-20 %. De plus, les panneaux solaires monocristallins de silicium sont à faible encombrement et ont une durée de vie plus élevée.

Les caractéristiques d’un panneau dépendent de l'éclairement et de la température. Selon la technologie du générateur photovoltaïque (cristallin, amorphe, Triple jonction, etc...), les variations des paramètres courants seront différentes.

Il est à noter que nous utilisons ce montage pour alimenter un composant à basse consommation de puissance d'où le choix d'un panneau avec les caractéristiques précédentes. Les pertes avec le panneau solaire sont conséquentes donc pour remédier à cela il sera connecté avec un hacheur élévateur afin de répondre aux besoins des modules de stockages d'énergie.

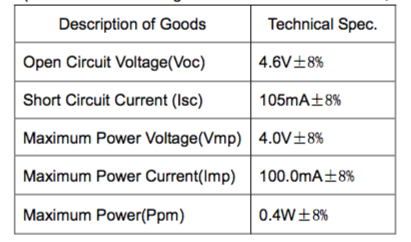

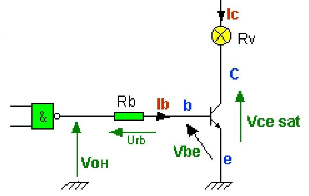

Un transistor bipolaire peut-être assimilé à un interrupteur commandé. Pour autoriser le passage du courant du collecteur à l’émetteur, il faut appliquer une tension relativement positive à la base.

Les transistors seront commandés en tension grâce à un circuit de commande (le circuit de commande n'est pas géré dans notre projet). La tension appliquée à la base doit être supérieure d’au moins 0,6 V à celle appliquée à l’émetteur. Le collecteur doit être plus positif que l’émetteur.

On rajoutera à la base une résistance de base pour le bon fonctionnement du système

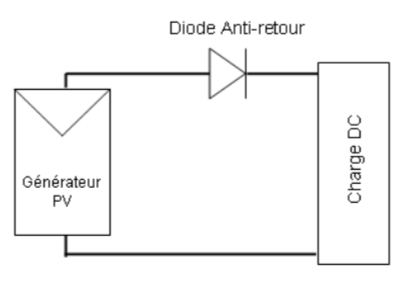

La connexion directe entre le panneau photovoltaïque et la charge est très répandue en raison de sa simplicité de mise en œuvre, ainsi que de son coût minimal dû fondamentalement à l’absence d’électronique à l’exception d’une diode anti- retour nécessaire pour éviter un éventuel retour du courant.

La puissance fournie par le module photovoltaïque est fixée par l’intersection entre la caractéristique courant-tension (I-V) du GPV et celle de la charge. Le transfert de puissance ne pourra donc pas rester optimisé lorsque les caractéristiques fluctuent.

Malheureusement cette configuration n’offre aucun paramètre de ‘réglage’.

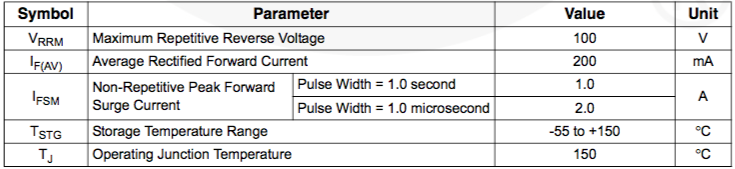

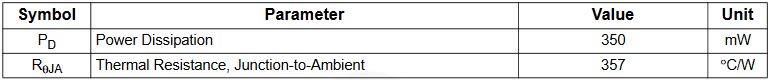

Nous avons décidé de mettre une diode de Schottky. Nous avons choisi cette diode car elle correspond parfaitement à notre usage. Elle peut supporter jusqu'à un courant de retour égale à 200mA. Comme on peut le constater, la diode est capable de dissiper une puissance de 350mW.

Nous devons donc faire en sorte que le courant issue du panneau solaire (qui rentre dans la diode) multiplié par la tension aux bornes de cette diode soit inférieur à 350mW (P=U*I). Ici notre panneau solaire sort au maximum un courant de 100mA et donc la différence de tension au borne de la diode doit être inférieure à 3.5V ce qui est le cas ici. En effet, en faisant la loi des mailles nous obtenons une tension de l'ordre de 0.5V (dépend de la tension fournis par le panneau solaire).

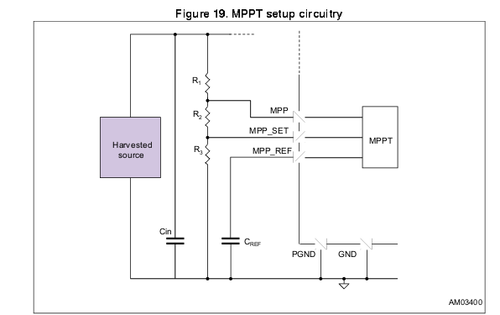

La commande appelée MPPT (de l’anglais Maximum Power Point Tracking) qui recherche automatiquement le point de puissance maximum (PPM) du générateur.

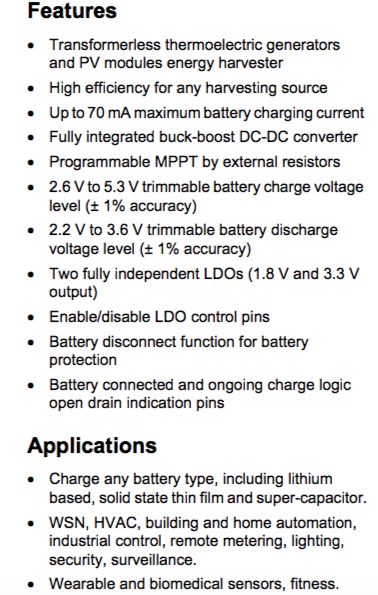

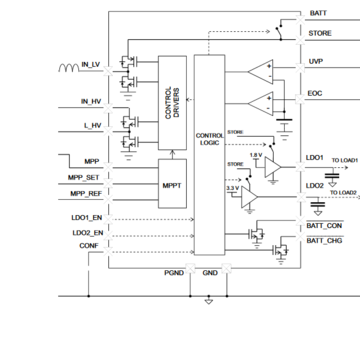

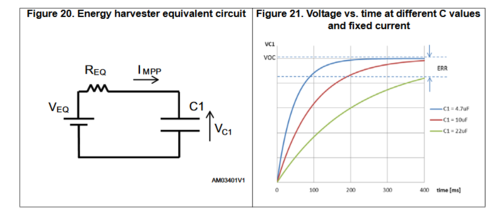

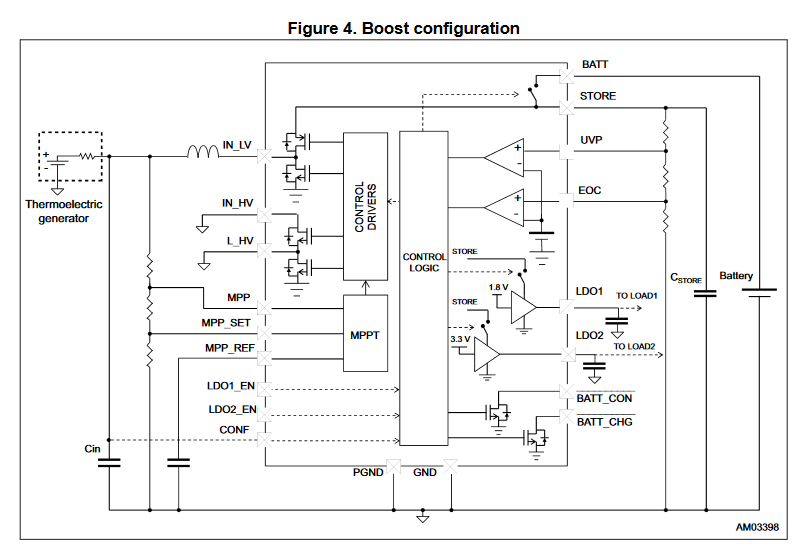

Afin de nous simplifier la tâche nous avons choisi un module qui implémante déjà la fonction de MPPT mais également d'un hacheur buck-boost et de recharge de batterie.

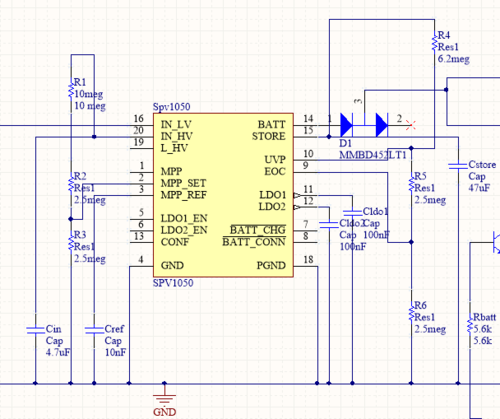

Comme on peut le remarquer, le SPV1050 permet donc de récuperer le maximum d'énergie du panneau solaire, cette énergie est ensuite convertie et peut être restitué ensuite au reste du circuit. Le chargeur linéaire va donc permettre de charger n'importe quel type de batterie tout en évitant les surcharges, les sous-charges et autres problèmes pouvant endommager les composants. De plus, il permet de stabiliser la tension. Le SPV1050 pouvant envoyer au maximum 5V au reste du circuit, cela est largement suffisant pour pouvoir alimenter le super-condensateur ainsi que la batterie

Réalisation

Routage

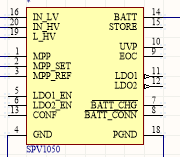

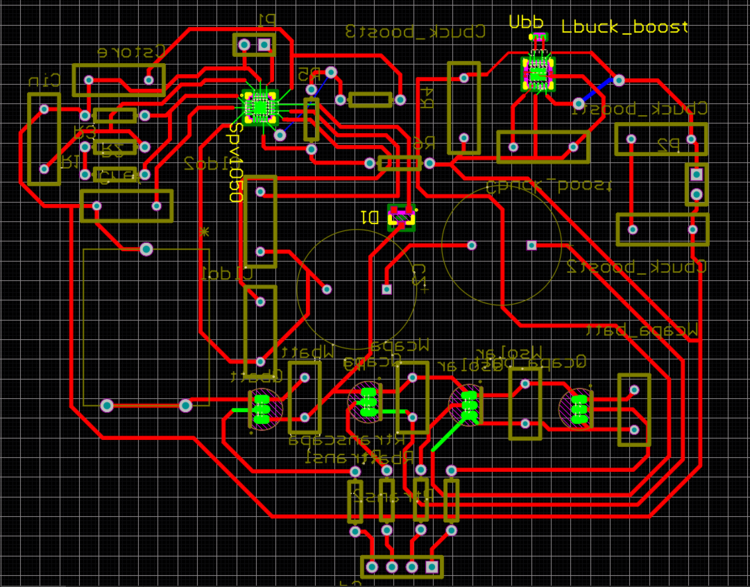

La liste des composants nécessaire pour la réalisation de la carte étant définie, nous allons pouvoir commencer la partie réalisation qui est la partie la plus intéressante et aussi compliquée du projet. Avant de commencer à réaliser la carte, il est nécessaire de faire le circuit imprimé de la carte (PCB). Afin de réaliser ceci, nous avons décidé d'utiliser Altium Designer. Les composants utilisés étant des composants "spéciaux", il était donc nécessaire de les créer sur Altium ou de trouver une bibliothèque les possédant. Par chance, Altium fournit des bibliothèques par constructeurs. Nous avons donc pu trouver la grande majorité des composants que nous avions commandé. Nous allons donc vous présenter plus en détails les composants que nous avons décidé de mettre pour réaliser le circuit imprimé.

Pour le panneau, nous avons simplement décidé de mettre de mettre un Header à 2 entrées car le panneau solaire n'est pas un composant qui sera soudé sur la carte mais juste connecté. de plus, pour faciliter les tests de la carte nous connecterons à l'entrée un générateur de tension afin de simuler le panneau solaire et de ne pas dépendre des conditions climatiques pour tester la carte finale. En mettant un header, nous laissons à l'utilisateur le choix du panneau solaire. Nous avons pris un Header avec 2 entrées car le panneau solaire nous délivre une tension continue, nous avons donc juste besoin d'une liaison pour l'alimentation continue et une seconde connectée à la masse du circuit.

Concernant le module permettant la fonction MPPT, hacheur et chargeur de batterie, nous n'avons pas pu le trouver dans la bibliothèque Mouser fournie par Altium. Néanmoins, nous sommes parvenu à le trouver sur internet comme vous pouvez voir ci-dessous sur le lien suivant :

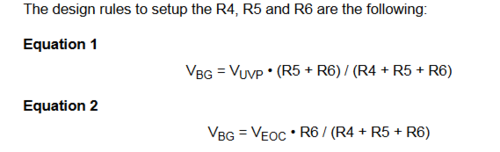

Nous allons maintenant voir en détails quels sont les composants à associer a ce module afin de l'utiliser de manière optimale. Sur la data-sheet du constructeur, nous avons accès aux diffèrentes équations du système ainsi qu'un schéma de fonctionnement typique.

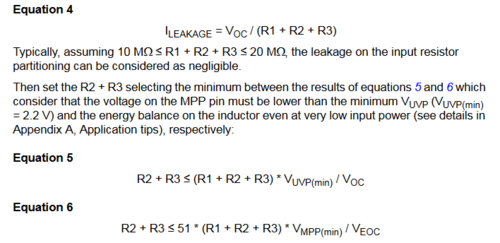

Intéressons nous maintenant à la capacité Cin. Comme on peut remarquer sur la figure ci-dessous, avec une valeur de capacité égale à 4.7uF, la tension Voc est rapidement atteinte ce qui permet donc d'utiliser cette capacité dans la plupart des applications. Cette capacité à un but très simple. L'énergie extraite de la source de tension (ici le panneau solaire), et stockée dans la capacité Cin, est transférée à la charge par le convertisseur DC-DC à travers la bobine. L'énergie extraite par la bobine dépend de la chute du courant : Un plus grand courant d'entrée causera une plus grande tension sur la capacité en entrée ce qui pourrait causer des problèmes pour les sources de faibles tensions (<1V) ainsi qu'aux sources de grandes puissances (>20mA). Dans notre cas, la capacité d'entrée doit être augmentée ou sinon la bobine L1 doit être diminuée. La bobine étant utilisé pour le convertisseur Boost inclue dans le composant (que nous n'utilisons pas), il n'est pas nécessaire de la mettre. Nous avons décidé de ne pas utiliser le convertisseur Boost car le composant possède également un MPPT ainsi qu'un chargeur linéaire pour la batterie; le MPPt nous permettra d'avoir à chaque instant le point de puissance maximal et le chargeur linéaire nous permet de fixer la tension afin de ne pas endommager la batterie (avec une surcharge ou autre). Il n'était donc pas utilise de mettre un autre convertisseur puisque tout est réaliser avec les autres fonctions du composant et ceci nous permettra de perdre moins de puissance également.

Une fois ceci fait, nous avons déterminé les 3 resistances situé à gauche du composant (R1-R2-R3) permettant la configuration du MPPT.

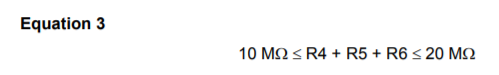

Afin de déterminer ces 3 résistances, nous nous aidons de la quatrième équation :

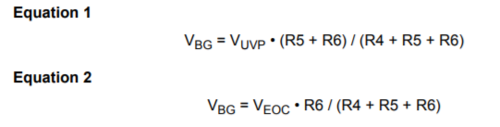

Comme on peut le remarquer, la somme des 3 résistances doit être comprise entre 10Mohms et 20Mohms.

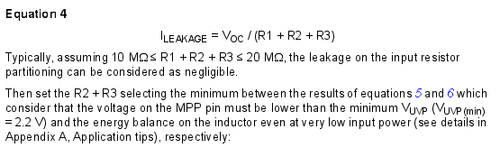

Pour pouvoir déterminer les 3 resistances d'entrée (R1, R2 et R3) ainsi que les 3 de sortie (R4, R5 et R6), nous avons rassemblé toutes les équations impliquant ces resistances et nous leur avons donné des valeurs arbitraires en vérifiant que les équations étaient toujours corrects.

Les valeurs données dans la datasheet et les équations qui determinent les valeurs des 6 resistances sont les suivants :

- Uuvp = 2.2-3.6 V

- Vbg = 1.23 V

- Voc = 6 V

- Veoc = 2.6-5.3 V

- iLpeak = 140 mA

Grâce à ça, nous sommes parvenu à déterminer les valeurs de résistances suivantes :

- R1 = 12M ohms

- R2 = 3.3M ohms

- R3 = 3.3M ohms

- R4 = 8.2M ohms

- R5 = 4.7M ohms

- R6 = 4.7M ohms

Continuons avec le dimensionnement des composants.Nous nous interressons maintenant à la capacité Cin permettant également de configurer le MPPT. Pour la determiner, nous avons simplement lu la datasheet qui nous spécifie qu'elle doit être mise à la même valeur que C1 c'est à dire 4.7uF.

Après avoir déterminé tout, on remarque qu'il nous reste à déterminer les capacité CStore, Cldo1 et Cldo2. Pour les déterminer, nous n'avons fait spécialement fait de calculs, nous avons , une nouvelle fois regardé la datasheet et cette dernière nous donnait la valeur des 3 condensateurs.

- Cstore = 47uF

- Cldo1 = 100nF

- Cldo2 = 100nF

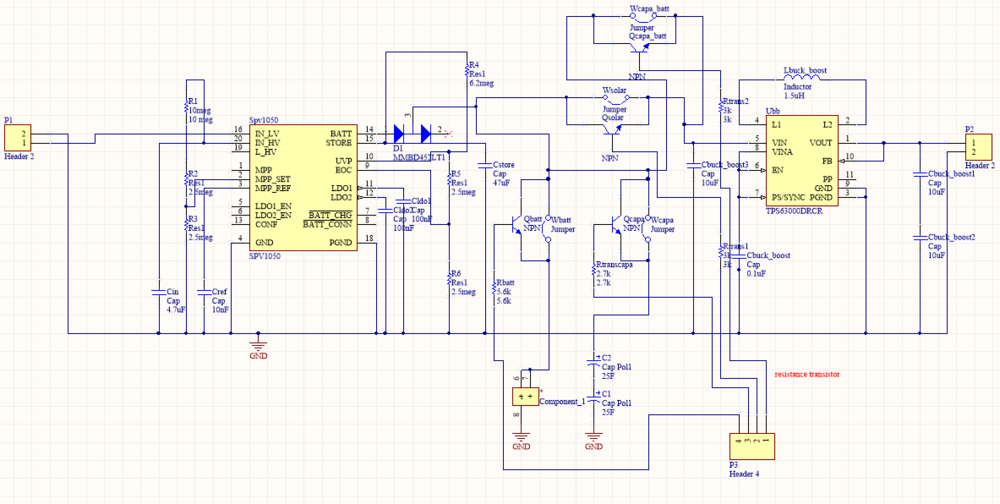

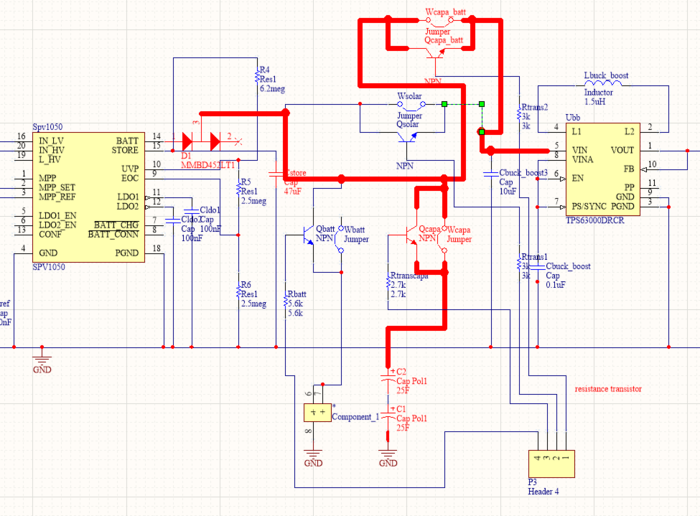

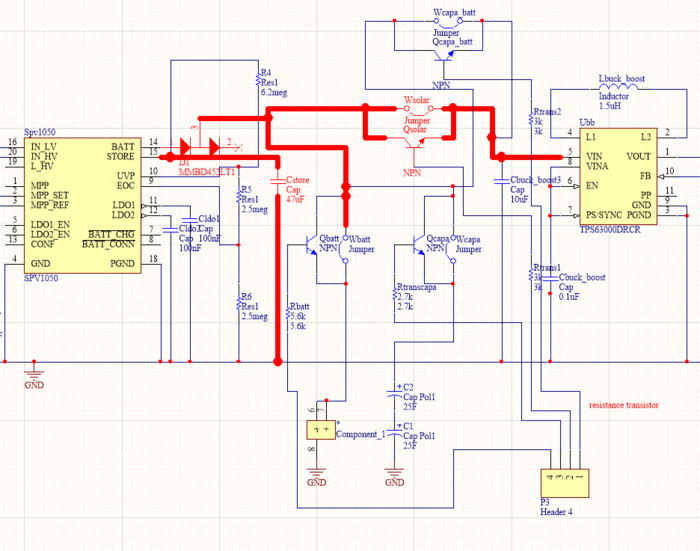

Le schematic complet de ce composant est donc le suivant :

Nous pouvons maintenant passer à un autre composant.

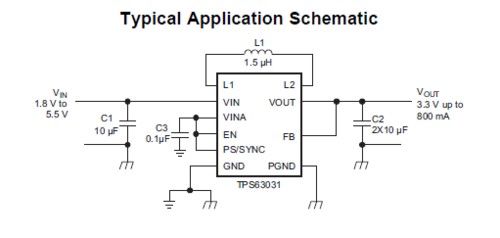

Concernant le convertisseur DC-DC que nous plaçons en sortie de la carte afin d'avoir une tension de 3.3V en sortie, la data-sheet nous fournit un exemple d'utilisation typique. Nous avons donc choisis de prendre cette exemple pour la réalisation de notre carte. L'exemple est le suivant.

En regardant l'exemple d'utilisation typique, nous remarquons que nous devons pas uniquement mettre le composant seul. En effet, nous devons rajouter une bobine de 1.5uH qui relie L1 et L2 (pin 4 et 2), une capacité de 10uF entre Vin et la masse (pin 5 et 9), une autre autre capacité de 0.1uF entre VinA et la masse (pin 8 et 9). On constate également que nous devons relier VinA à EN ainsi qu'a PS/SYNC (pin 6,7 et 8). La dernière étape et de mettre 2 capacité de 10uF (en parallèle afin d'additionner leur capacités) entre Vout et la masse (pin 1 et 9) et de relier Vout à FB (pin 1 et 10). Ce schema permettra donc de transformer un signal d'entrée compris entre 1.8V et 5.5V en une sortie de 3.3V avec un courant compris entre 500mA et 800mA en fonction de la tension d'entrée. En effet, si nous avons une tension d'entrée comprise en 3.6V et 5.5V (utilisation en Step-Down), cela nous permet d'avoir un courant de 800mA. A contrario, si nous avons une tension inférieur à 3.3V mais supérieur à 2.4V (mode Boost), nous avons un courant de 500mA.

Le schéma éléctrique complet est donc le suivant :

Les principaux chemins d'énergies théoriques sont donc les suivants :

- Capteur alimenté grâce à la batterie, batterie alimentée avec le panneau solaire :

- Capteur alimenté grâce aux super-condensateurs, super-condensateurs alimentés avec le panneau solaire :

- Capteur alimenté grâce au panneau solaire seul :

Bien évidemment, cette liste n'est pas exhaustive, il y a en effet d'autres chemins d'énergie possible, ce sera donc à l'utilisateur de choisir, soit manuellement, soit automatiquement, le chemin d'énergie qu'il préfère.

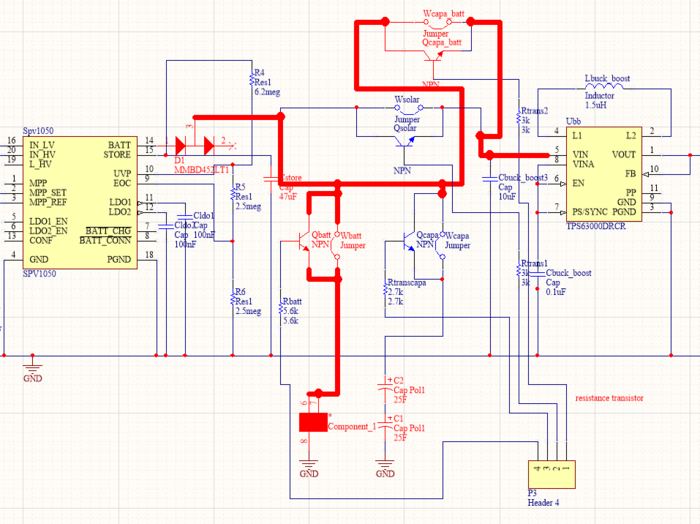

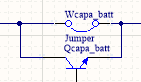

Afin de pouvoir choisir manuellement ou automatiquement, les chemins d'énergie nous avons ajouté des transistors ainsi des jumpers à différents endroits du schéma électrique comme ceci :

Dans la configuration donnée ci-dessus, nous avons mis un jumper pour pouvoir choisir manuellement si nous voulons que la partie avant et après le jumper soit connectées ou non, permettant de choisir un élément en plus ou en moins (créant ainsi un nouveau chemin d'énergie). Concernant la commande automatique, nous avons mis un transistor qui est connecté ensuite à un header modélisant la partie commande. Si le transistor reçoit un signal provenant de la partie commande, il s'active ou non, permettant ainsi de laisser passer le courant. Le cas échéant, les parties avant et après ce dernier ne sont pas connectées.

En mettant cette association en sortie du panneau solaire, avant la batterie, avant le super-condensateur et après la batterie et le super-condensateur, nous pouvons contrôler manuellement et automatiquement tous les composants de stockage ou de production d'énergie et donc déterminer les chemins d'énergie.

Dans le cadre de ce projet, notre tuteur nous a demandé de ne pas réaliser la partie commande mais de mettre les composants nécessaires pour la réaliser. L'utilisateur doit donc uniquement connecter sa partie commande au header connecté aux transistors et faire tourner son programme pour pouvoir gérer les chemins d'énergie.

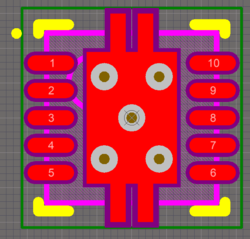

Après avoir réalisé tout ceci, nous avons pu commencer le routage de ce schéma éléctrique. Le routage de la carte n'a en effet, pas été très intuitif. Pour pouvoir avoir le bon routage, nous devions avoir les bonnes empreintes pour tous les composants pour pouvoir les souder par la suite.

Malheureusement, Altium ne proposait pas les empreintes pour tous les composants que nous avons besoin, nous avons dû soit les chercher sur Internet, soit les créer nous même.

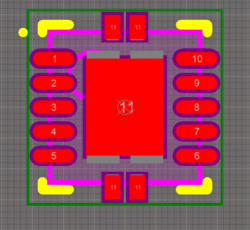

Après quelques recherches sur internet, nous avons trouvé le schematic et l'empreinte PCB du TPS63031. L'empreinte originale ne convergeait pas avec les consignes de réalisations fixées sur Altium. Nous avons alors apporté des modifications sur l'empreinte que nous avons récupéré afin de respecter les consignes de réalisations.

On retrouve ci-dessous la version modifiée de l'empreinte du composant. La zone rouge située au centre du composant correspondant à l'endroit où le radiateur du composant viendra se situer afin de dissiper la chaleur. Cette pin 11 est connectée à la masse et était la source des problèmes rencontrées vis à vis des restrictions de réalisations. En effet, dans les restrictions on fixait un espacement de 0.3mm entre les différents pins.

Nous avons récupéré par le biais du site du constructeur l'empreinte du SPV1050. Nous avons au préalable vérifier la cohérence entre les dimensions des empreintes récupérées et les dimensions fournies dans la datasheet. Nous avons crée l'empreinte pour la batterie car il s'agit d'une batterie avec 3 pins, 2 pins pour la borne + et 1 pin pour la borne - . Nous avons récupéré à travers la datasheet les dimensions et la position des pins.

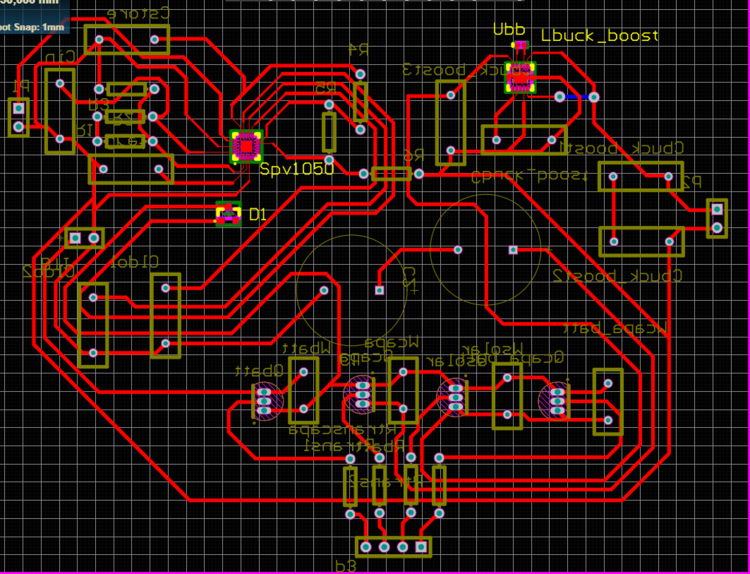

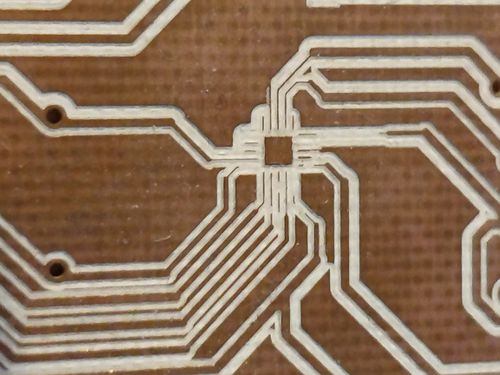

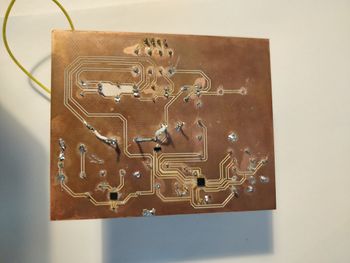

Après confirmation, on réalise le routage en vérifiant à bien avoir les composants CMS en TOP et les composants traversant en BOTTOM. Deux versions de la carte ont été réalisé. Nous avons tout d'abord effectué la version du routage ci-dessous qui a été envoyé pour gravure mécanique.

Plusieurs problèmes ont été rencontré lors de la gravure. Lors de la première gravure, l'outil de la graveuse n'étant pas en bon état a été changé car elle semblait être la cause de disparition de pistes. Une nouvelle gravure a été relancé afin d'avoir un nouveau tirage avec un outil neuf. Ce tirage a été plus ou moins meilleur que le précédent malgré le fait que certaines pistes ont été effacé.

Après concertation avec le responsable des réalisations de carte, nous avons convenu à réaliser un nouveau routage simplifiant certaines pistes mais également s'entendre sur la dimension minimum des pistes. Nous avons alors réalisé le routage suivant.

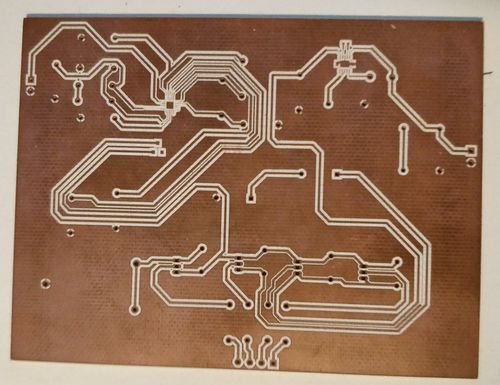

Un tirage a été effectué à nouveau avec la validation des consignes convenu avec le responsable des réalisations de carte. Le résultat n'était pas exploitable. La tolérance fixé sur l'outil gravant les pistes les plus petites étaient la cause de ces problèmes. En effet, l'outil retirait plus de matière que nécessaire. Après la modification apportée aux tolérances nous avons récupéré une cartes exploitable.

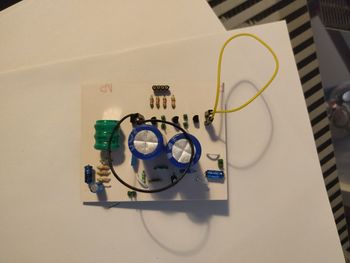

Réalisation

La réalisation de la carte s'est faite en plusieurs étapes.

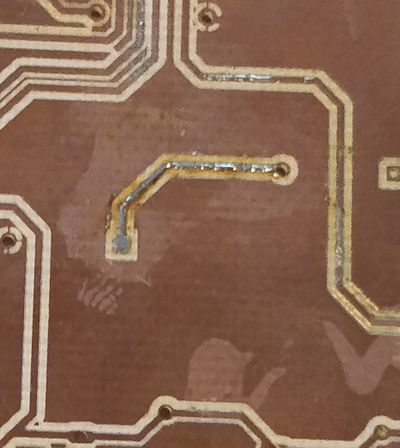

Il faut souder en premier lieu les composants CMS et s'occuper par la suite des composants traversants. Il est à noter que deux des composants CMS, le SPV1050 et le TPS63031 étaient trop petit afin de pouvoir utiliser la pâte qui permettait de les souder par la suite dans le four. Nous nous sommes alors exercer sur une nouvelle méthode de soudure de composant CMS, la méthode par brasure.

Il faut tout d'abord nettoyer la carte avec une gomme, ensuite poser du flux pour que l'étain puisse bien adhérer sur les pistes. La méthode consiste à imbiber une tresse à dessouder d'étain puis de venir la poser sur l'empreinte où le composant doit être souder. On ajuste délicatement alors le fer chaud sur la tresse afin que l'étain sur celle-ci se fixe sur le cuivre. Les résultats de notre entrainement est le suivant :

Après s'être exercé sur quelques pistes et sur certaines zones étroites, nous avons réalisé la soudure de ces deux composants CMS par cette méthode sur la carte exploitable. Il est important de retirer la tresse en même temps que le fer pour ne pas que celle-ci arrache les pistes. Il ne faut pas hésiter à utiliser du flux pour bien pouvoir souder les composants. Grâce à sa caractéristique peu adhésive elle permet également de fixer plus ou moins les composants avant d'intégrer la carte au four.

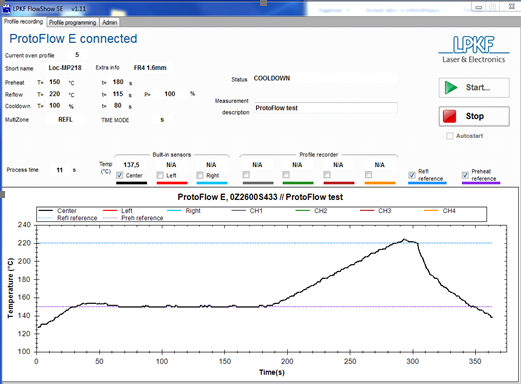

Pour finir, nous avons utilisé de la pâte pour souder la diode et l'inductance. Une fois ces composants posés sur la carte, nous les avons mis dans le four pour pouvoir les souder. Pour cela, nous avons utilisé un préchauffage à 150 degrés pendant 180 secondes puis la température a augmenté pendant 115 secondes pour atteindre 220 degrés pendant 10 secondes environ. L’étain commençant à fondre aux environs de 190 degrés. Nous avons alors ouvert le four pour permettre à la température de redescendre progressivement afin que les composants ne cassent pas sous l'effet du choc thermique. La température redescend alors aux alentours de 60 degrés au bout de 80 secondes. Lorsque l'on les récupère, on les pousse à l'aide d'un gant sur notre plaque de transfert.

Lors de la descente de température, il faut essayer d'avoir une pente à peu près équivalente à la montée. Ici, la pente n'est pas trop importante mais ce qu'il faut surtout éviter est une pente quasi verticale. Les risques de chocs thermiques sont alors importants.

L’évolution de la température du four est la suivante :

Après vérification des différentes soudures à la loupe, on passe à la soudure des composants traversants. Nous avons eu quelques soucis à souder certains composants qui avaient un diamètre de patte plus grand que les trous de perçages. Nous avons réussis tout de même à les souder en utilisant des petits morceaux de câbles pour relier la patte du composant et la piste car les pins de cuivres ont été endommagé.

Le résultat final est le suivant :

Tests

Après avoir réalisé et soudé la carte, on passe à la phase de test de court-circuit qui consiste à vérifier qu'il n'y ait pas de contact entre une soudure et le plan de masse à l'aide d'un multimètre. Quelques défauts de soudure ont été corrigé.

Une fois ces corrections effectuées, on teste les différents chemins d'énergie en utilisant les bons jumpers. Certains problèmes de connexions dans les différents chemins ont été recensé pour mauvais contact entre la soudure et la piste.

Lorsque toutes les vérifications ont été validé, on passe aux phases de tests sous tension. Malgré plusieurs essais et vérifications sur notre carte, nous n'obtenons pas la tension souhaitée en sortie.

Pour simuler la tension en entrée fournie par le module solaire, nous avons connecté un générateur de tension continue. Afin de trouver la source du dysfonctionnement, nous testons les points essentiels qui peuvent être responsable. Nous retrouvons une tension en entrée du module MPPT, mais nous n'obtenons rien en sortie et de même avec le module buck-boost en sortie. Malgré le fait que la batterie soit déjà chargée et que nous l'utilisons pour solliciter le module buck-boost et observer l'évolution de la tension, nous n'avons pas de tension en sortie.

Nous avons vérifié les tensions de seuil, les conditions de fonctionnement à travers les datasheets des composants mais nous n'avons pas réussi à localiser notre erreur. Nous ne saurons donner des justifications pour expliquer ce dysfonctionnement.

Afin de déterminer la source du problème, nous avons travaillé de façon méthodique c'est à dire que nous avons isolé les composants afin de vérifier leur fonctionnement lorsque qu'ils sont seul.

Nous pouvons donc, grâce aux autres tests en déduire ceci :

- Tous les chemins d'énergie sont fonctionnels.

En effet, étant donné que la batterie était chargé, nous avons pu voir si les chemins d'énergie la concernant sont valides et c'est le cas. En jouant sur les différents jumpers, nous avons également pu valider les autres chemins d'énergie.

- Les transistors sont bien bloqués (Vce = 0V).

Grâce aux test des chemins d'énergie, nous avons pu constater que les transistors était donc fonctionnels et étaient bloqué en attendant un signal de la commande externe.

- Les transistors deviennent passants une fois un signal (Vbe =0.7) provenant de la commande est reçu.

- La diode anti-retour est également fonctionnelle.

Nous avons remarqué, que la diode fonctionnait car elle bloquée la tension provenant de la batterie d'alimenter le module MPPT de manière inappropriée.

- Nous avons ensuite testé notre buck/boost de sortie. Pour ce faire, nous l'avons isolé du reste du circuit et alimenté sous 2.6 V. Nous avons obtenu le résultat suivant en sortie le resultat suivant :

Nous constatons que nous retrouvons bien 3.3V en sortie comme prévu donc notre Buck/boost de sortie est bien fonctionnel.

Nous avons ensuite testé le SPV1050 seul afin de vérifier si ce dernier fonctionne ou non. En effet, les deux composants peuvent être fonctionnels mais leur association entraine un dysfonctionnement de la carte. Nous avons donc isolé ce composant. Nous lui avons mis une tension continue en entrée pour simuler le panneau solaire (4.6V) et nous remarquons que nous avons aucune tension en sortie malgré le fait que ce dernier soit bien soudé et qu'il n'y ait pas de court-circuit.

On peut donc conclure que le SPV1050 (MPPT) ne fonctionne pas. Il existe plusieurs hypothèses à ce dysfonctionnement :

- La première est que le composant a grillé à cause de l'éléctricité statique. En effet, les grilles des transistors MOSFET peuvent supporter quelques volts uniquement, lorsqu'on le touche, on leur fournit quelques kiloVolt.

- La deuxième hypothèse est que le composant n'a pas supporté le passage au four. Afin de souder les composants, le four atteint la valeur de 220 °C, il se peut donc que le composant ait mal réagit à ces température très elevée. Nous avons donc regardé dans la datasheet mais ce n'était pas indiqué, nous avons donc envoyé un mail au constructeur afin d'avoir l'information. Nous sommes toujours en attente de réponse.

On peut donc conclure sur cette phase de tests qu'en ayant un composants CMS fonctionnel, notre carte aurait fonctionné de manière correct. En effet, nous ne pouvions pas la recommencer de nouveau pour plusieurs raisons De plus n'ayant pas de second composant MPPT, il était trop risqué pour nous de le désouder sans le détériorer afin de le souder sur une nouvelle carte et donc de l'exposer de nouveau à de fortes chaleurs.

Documents Rendus

- Fichiers des footprints et schematics réalisés sous altium : footprints et schematics

- Rapport de projet P4 : Fichier:Rapport P4.pdf

Bibliographie

- Diode d'anti-retour : https://docs-emea.rs-online.com/webdocs/0f9b/0900766b80f9b608.pdf

- Rapport de thèse : https://tel.archives-ouvertes.fr/tel-00554679/file/Memoire_de_These_Dariga_MEEKHUN.pdf

- Data-sheet panneau solaire : https://www.mouser.com/ds/2/272/solar_panel_spec-5527.pdf

- Data-sheet Super-condensateurs : https://www.mouser.com/ds/2/257/Maxwell_HCSeries_DS_1013793-9-1179788.pdf

- Data-sheet Batterie : http://www.farnell.com/datasheets/21273.pdf

- Data-sheet transistor NPN : https://docs-emea.rs-online.com/webdocs/1384/0900766b81384356.pdf

- Data-sheet module MPPT/chargeur de batterie/convertisseur elevateur : https://www.mouser.com/ds/2/389/spv1050-974147.pdf

- Data-sheet Convertisseur Buck-Boost : http://www.ti.com/lit/ds/symlink/tps63030.pdf

- Data-sheet Convertisseur Boost http://www.ti.com/lit/ds/symlink/tps61240.pdf