IMA4 2017/2018 P16 : Différence entre versions

(→Semaine 10 et 11) |

(→Semaine 10 et 11) |

||

| Ligne 293 : | Ligne 293 : | ||

Ces semaines, nous avons réalisé le routage de notre carte et nous l'avons envoyé en production. Cependant, nous nous sommes rendu compte que nous avons oublié de faire un "flip" sur notre arduino. Nous avons du refaire une nouvelle fois le routage de notre carte en ayant retourné tous les composants polarisés. La nouvelle carte a été envoyée en production. | Ces semaines, nous avons réalisé le routage de notre carte et nous l'avons envoyé en production. Cependant, nous nous sommes rendu compte que nous avons oublié de faire un "flip" sur notre arduino. Nous avons du refaire une nouvelle fois le routage de notre carte en ayant retourné tous les composants polarisés. La nouvelle carte a été envoyée en production. | ||

| − | [[Fichier:PCBmairoux.JPG| | + | [[Fichier:PCBmairoux.JPG|900px|thumb|left]] |

=Documents Rendus= | =Documents Rendus= | ||

Version du 4 avril 2018 à 13:56

Sommaire

SOUS-CHAUSSURE CHAUFFANTE POUR DOCKER

Présentation générale

Description

Sur les ports, les conditions de travails peuvent être parfois rudes. En hiver, les températures peuvent vite devenir négatives et il est impératif pour les entreprises de sécuriser leurs ouvriers. Les glissades ou autres chutes sont régulières, et elles peuvent s’avérer très dangereuses. Les ouvriers étant obligés de travailler avec des chaussures de sécurité, certaines entreprises ont décidé de rendre obligatoire le port de sous-chaussures en caoutchouc (matériau avec un pouvoir antidérapant bien connu) lorsque les températures sont trop basses. Néanmoins, la capacité antidérapante du caoutchouc diminue énormément quand cette sous chaussure se refroidit.

Nous allons donc nous pencher sur la conception et la réalisation d’une paire de sous-chaussures chauffantes, qui aura pour but de maintenir le caoutchouc à sa température optimale et ainsi éviter les chutes.

Objectifs

Le principal objectif de cette sous-chaussure est son action antidérapante. Notre sous-chaussure devra aussi remplir plusieurs critères importants :

- Facilité pour mettre et enlever les sous-chaussures.

- Légèreté du produit ainsi que de la batterie.

- Stabilité parfaite pour l'utilisateur (sous-chaussure inulite si elle accroche au sol mais que la chaussure s'accroche mal à la sous-chaussure).

- Imperméabilité du produit (surtout de la batterie).

- Épaisseur minimum de la semelle (Un chaussure de sécurité a déjà une semelle très large en général, il s'agit de ne pas sur-élever encore plus l'utilisateur).

- Temps de recharge adéquat. Si la batterie dure une demi journée, il faut qu'elle soit rechargeable sur le temps de pause du midi. Si elle dure une journée complète de travail, il faut qu'elle soit rechargeable en une nuit.

- Adaptabilité avec tout type de chaussures de sécurité.

Analyse du projet

Positionnement par rapport à l'existant

Ce qui se fait déjà : Sur le marché, il existe des centaines de types de « semelles chauffantes ». Cependant, elles ont quasiment toutes pour but de réchauffer le pied de l’utilisateur et non la semelle. Ce sont des objets de confort qui n’ont aucun impact sur la sécurité de l’utilisateur.

Il existe également de nombreuses formes de « sur-chaussure de sécurité ». Ce type de produit se met au-dessus d’une chaussure normale. Ce type de produit est utilisé pour des personnes extérieures qui viennent intervenir ou visiter, et qui sont obligées de porter des chaussures de sécurité.

Analyse des concurrents

Notre premier concurrent serait la semelle chauffante à placer à l'intérieur de la chaussure, qui sert à garder le pied de l'utilisateur à la bonne température. Il existe des centaines de marques et de types de semelles chauffantes pour tous types de prix allant de 10 à 200 euros. Cependant, ce concurrent ne résout pas du tout le problème d'adhérence qui est notre problématique principale.

En effet, un véritable concurrent doit résoudre les mêmes problématiques par n'importe quel autre moyen. Donc nous pouvons considérer les entreprises qui installent des sols antidérapants comme des concurrents.

Scénario d'usage du produit ou du concept envisagé

Jean-Yves travaille sur la plateforme multimodale de Dourges depuis maintenant 17 ans. Son job consiste à assurer la bonne coordination et le déchargement des porte-conteneurs. Il passe beaucoup de temps dehors. Il y a 4 ans, il a eu une urgence sur un des ponts de la plateforme. Dans la précipitation, il a glissé sur une plaque métallique gelée. 2 mois d’arrêt de travail s’en sont suivi à cause d’une hanche cassée. Après étude, l’entreprise s’est retrouvée confrontée à un problème qu’elle ne savait pas palier. En effet, la loi oblige les ouvriers à travailler avec des chaussures de sécurité, un casque, des gants… Cependant, l’hiver, quand la température chute, le caoutchouc antidérapant des chaussures de Jean-Yves durcit et perd son effet antidérapant. Les responsables de la plateforme multimodale ont donc décidé d'investir pour concevoir une sous-chaussure chauffante. Maintenant, Jean-Yves enfile ses sous-chaussures antidérapantes tous les matins. Il lui suffit de récupérer les deux batteries qui ont chargé la nuit, de les accrocher à ses mollets, de les brancher, et c’est parti pour la journée. Ses chaussures accrochent beaucoup mieux à tout type de surface et en plus, les résidus thermiques chauffent ses pieds. Il s’agit donc également d’un produit de confort. Le port de ces sous-chaussure est maintenant obligatoire lorsque la température est négative. Chaque soir, en les enlevant, il lui suffit de retirer la batterie de sa pochette en bas du mollet, de la poser sur son chargeur afin qu’elle charge toute la nuit.

Réponse à la question difficile

Pour notre projet, la plus grosse problématique est clairement la batterie. Quelle type de batterie utiliser, quelles dimensions et quel poids possible ? Ou positionner cette batterie pour qu'elle gène le moins possible l'utilisateur. Il faut également que la batterie soit bien mise à l'écart du froid et de l'humidité, pour des questions de sécurité évidentes.

Pour répondre à cette problématique, nous avons décidé de fixer la batterie sur le bas des mollets de l'utilisateur à l'aide d'une sangle et d'un scratch. En effet, il serait difficile de placer la batterie directement dans la sous-chaussure car nous allons essayer de minimiser l'épaisseur de celle-ci. De plus, il pourrait être plus dangereux de placer la batterie sur un coté de la chaussure car en cas de choc, la batterie pourrait être endommagée.

Préparation du projet

Cahier des charges

Choix techniques : matériel et logiciel

- 2 Arduino Pro Mini [1]

- 1 bouclier USB vers UART pour mini Arduino [2]

- 4 capteurs de température et humidité DHT22 [3]

- 2 MOSFET [4]

- 1 batterie [5]

- 1 film de tranfert thermique [6] Référence SILPAD400AC

- 1 Bobine fil résisitif [7]

- 1 paire de chaussure de sécurité (utilisation de nos chaussure)

- 1 plaque de caoutchouc antidérapant antivibration [8] (achetez, remboursement par la suite)

- 1 Rouleau de scratch [9] (achetez, remboursement par la suite)

Liste des tâches à effectuer

- Code de l'Arduino Pro Mini

- Doit convertir la trame binaire des DHT 22 en une température

- Doit comparer cette température à un seuil.

- Si la température est inférieure au seuil, on active la sortie de l'Arduino pour commander le MOSFET

- Choisir la manière de chauffage Deux choix s'offrent à nous pour l'instant

- Chauffer via un film de la forme de la semelle sur lequel on colle un fil résistif

- Utiliser des LED Infrarouge pour chauffer qu'on mettrait en série avec une résistance pour commander le courant entrant

- En fonction de la manière de chauffage Choisir la batterie adéquat (courant et tension)

- Choisir le MOSFET

- Tester la chaleur émise par le fil résistif en fonction de la tension d'alimentation et du courant de sortie max.

- Etudier le montage Arduino - PWM - MOSFET

- Tester l'efficacité du film de transfert thermique.

- Faire le schéma PCB de notre montage pour y souder en CMS le MOSFET.

- Etudier la partie mécanique du projet : découpage laser de la semelle, collage des deux demi-semelles, installation des capteurs de température et création du boitier de la batterie et de l'Arduino.

Calendrier prévisionnel

Réalisation du Projet

Feuille d'heures

| Tâche | Prélude | Heures S1 | Heures S2 | Heures S3 | Heures S4 | Heures S5 | Heures S6 | Heures S7 | Heures S8 | Heures S9 | Heures S10 | Total |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Analyse du projet | 4 | 4 | 0 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 40 |

Prologue

Semaine 1

Les premières idées que nous avions, et que nous avons pu rapidement éliminer ou remplacer étaient :

- Contrôler la chaleur avec une tension variable car l'Arduino peut uniquement sortir une seule tension.

- Utiliser un JFET comme interrupteur contrôlé. En effet, il est préférable de commander l'interrupteur en tension plutôt qu'en courant donc d'utiliser un MOSFET.

- Utiliser des résistances de puissance en série pour chauffer la semelle. Nous avons deux autres solutions plus optimales. La première consiste à utiliser un fil résistif chauffant sur un film thermique et la deuxième à utiliser des LED Infrarouges sur un film de transfert thermique également.

Semaine 2

Nous avons pu chercher plus précisément les références des produits recherchés, trouver le lien de l'Arduino mini pro, de son bouclier USB vers UART pour pouvoir le programmer. Nous avons également décidé de changer d'interrupteur. En effet, nous avions décidé d'utiliser un JFET (commandé en courant). Il sera plus simple d'utiliser un MOSFET (commandé en tension) à la sortie de l'Arduino car on peut directement contrôler la tension de sortie de l'Arduino.

MOSFET :

Nous avions besoin d'un MOSFET qui avait un courant de drain maximum assez élevé, de l'ordre de quelques ampères. Il faut que l'interrupteur se ferme quand on a une tension de grille de 5V (tension à la sortie de l'Arduino qui correspond à sa tension d'alimentation). Nous avons également décidé d'utiliser la technologie CMS pour que notre composant soit le plus discret possible. Nous avons donc pu définir la référence de ce MOSFET.

Semaine 3 et 4

C'est à cette séance que nous avons pu finaliser la commande de tous nos composants. Nous avons décidé d'utiliser une batterie rechargeable USB de tension de sortie 5V, avec une capacité de 5000 mAh. Son courant de sortie max étant 2,1 A.

Nous avons également décidé de changer notre capteur de température. En effet, nous avions choisis d'utiliser des DHT11, cependant, ils ne sont pas précis pour des températures négatives. Nous avons donc décidé d'utiliser plutôt des DHT22, qui sont certes plus volumineux, mais plus précis et efficaces dans les températures négatives, qui seront nos températures d'utilisation.

Nous avons récupéré une bobine de fil résistif avec un courant max de 4,1 A et une résistivité de 0,45 Ohm/m.

Pendant cette séance, nous avons récupéré une Arduino Mini Pro, un bouclier USB et un DHT22 ce qui nous a permis de pouvoir commencer et achever notre programme Arduino.

Notre programme doit analyser la trame envoyée par les DHT22 pour en déduire la température extérieure. Puis comparer cette température à un seuil. C'est en dessous de ce seuil que l'on chauffera la semelle. On veut donc activer un MOSFET avec une tension comprise entre 3V et 5,5V. Il faudra donc que nous alimentions notre Arduino dans cette plage de tension. Donc lorsque l'on compare cette température, on active une sortie de l'Arduino.

Voici le code terminé :

#include "DHT.h" // Librairie des capteurs DHT

#include "DHT_U.h"

#define DHTPIN1 3 // Changer le pin sur lequel est branché le DHT1

#define DHTPIN2 2 // Changer le pin sur lequel est branché le DHT2

#define PIN_SORTIE 13 // Choisir le pin de sortie

#define DHTTYPE DHT22 // DHT 22 (AM2302)

#define SEUIL 25

DHT dht1(DHTPIN1, DHTTYPE);

DHT dht2(DHTPIN2, DHTTYPE);

void setup()

{

pinMode(PIN_SORTIE, OUTPUT);

Serial.begin(9600);

dht1.begin();

dht2.begin();

}

void loop()

{

// Délai de 2 secondes entre chaque mesure. La lecture prend 250 millisecondes

delay(2000);

// Lecture de la température du premier capteur en Celcius

float t1 = dht1.readTemperature();

// Lecture de la température du deuxième capteur en Celcius

float t2 = dht2.readTemperature();

// Stop le programme et renvoie un message d'erreur si le capteur 1 ne renvoie aucune mesure

if (isnan(t1))

{

Serial.println("Echec de lecture !");

return;

}

// Stop le programme et renvoie un message d'erreur si le capteur 1 ne renvoie aucune mesure

if (isnan(t2))

{

Serial.println("Echec de lecture !");

return;

}

float t=(t1+t2)/2;

if(t < SEUIL)

{

Serial.print("Température Basse, on chauffe !\n");

digitalWrite(PIN_SORTIE, HIGH);

}

else

{

Serial.print("Température haute, on chauffe pas!\n");

digitalWrite(PIN_SORTIE, LOW);

}

}

Nous avons pu tester notre programme avec 1 DHT22 et un multimètre, effectivement, on a une sortie à 3,3V lorsque le seuil est dépassé. Ici, il s'agit de 3,3V car nous avons alimenté en USB. Dans notre cas, nous alimenteront l'Arduino grâce à la batterie de 5V et nous aurons 5V en sortie.

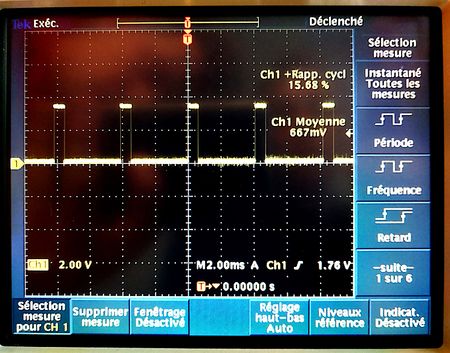

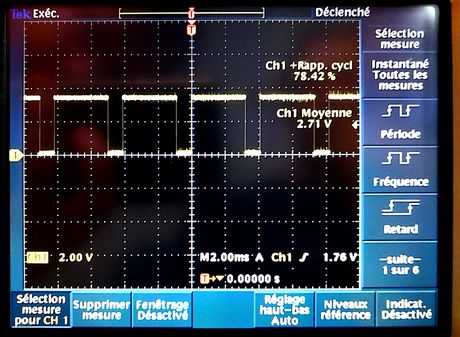

Semaine 5

Nous avons pu étudier le fonctionnement PWM. Il s'agit simplement de découper la tension qui commande le MOSFET avec un rapport cyclique choisi pour pouvoir commander la valeur moyenne et ainsi chauffer avec des intensité différentes.Sans le PWM, nous pouvines uniquement chauffer à pleine puissance ou ne pas chauffer du tout. Grâce à ça, nous pouvons définir plusieurs seuils pour différentes intensités de chauffe.

Pour utiliser ce PWM, il faut utiliser le pin 3, 5, 6, 9, 10 ou 11 en sortie pour commander le MOSFET (les autres PIN ne peuvent pas être configurées en PWM) et utiliser la commande :

analogWrite(PIN_SORTIE, RapportCyclique);

C'est ce rapport cyclique qui déterminera l'intensité de chauffage, il est compris entre 0 et 255. Le rapport cyclique est proportionnel à la valeur moyenne de la tension.

La fin du notre programme change et devient :

if(t < SEUIL1)

{

Serial.print("\nTempérature Basse : on chauffe !\t");

Serial.print(t);

analogWrite(PIN_SORTIE, 250);

}

else if(t > SEUIL1 && t < SEUIL2)

{

Serial.print("\nTempérature moyenne : on chauffe un peu!\t");

Serial.print(t);

analogWrite(PIN_SORTIE, 127);

}

else

{

Serial.print("\nTempérature haute : on chauffe très peu!\t");

Serial.print(t);

analogWrite(PIN_SORTIE, 40);

}

}

Deuxième partie de la séance

Nous sommes allés en C205 pour tester le chauffage de notre fil chauffant. On a utilisé une alimentation qui varie sa tension en fonction du courant demandé. Nous avons fixé le courant à 2,1 A (courant max de sortie de notre batterie). Nous avons pu observer un échauffement du fil. En absence de thermomètre précis, nous n'avons pas pu étalonner notre fil mais il y a bel et bien un échauffement.

Semaine 6

Arrivée de la commande Gotronic et Mouser. Nous avons pu récupérer nos DHT22 ainsi que nos 2 Arduinos pro mini. Nous avons pu tester le bon fonctionnement de notre programme Arduino avec 2 DHT22, chose que nous ne pouvions pas faire avant. Sans trop de surprise, cela fonctionne parfaitement. Aucune raison que cela fonctionne avec 1 DHT et pas avec 2.

Nous avons également récupéré un thermomètre infrarouge. Nous avons pu etalonner notre fil résistif. En voici sa courbe d'étalonnage à Tambiante=22°C

La partie intéressante de la courbe est celle qui va jusque 2,1A, le courant max de sortie de notre batterie. A une température ambiante de 22°C, on a pu atteindre 46°C à 2,1A. Cependant, on utilisera nos semelles exclusivement en cas de température négative. Nous devons donc effectuer ces mêmes mesures dans un endroit ou la température ambiante se rapproche de -5°C. Un congélateur serait idéal.

Pendant cette séance, nous avons pu également commencer le dessin de notre plaque PCB, qui contiendra la carte Arduino, 2 résistances, le MOSFET. Nous avons travaillé sur Altium et avons commencé les recherches sur la footprint de notre Arduino Pro Mini.

Semaine 7

Durant la séance 7, nous avons commencé la partie pratique. Nous avons dans un premier temps fait les soudures sur l'Arduino. Dans un second temps nous avons commencé la création de notre circuit électronique sur Altium. La principale difficulté a été de créer nos composant qui n'étaient pas dans la bibliothèque et plus particulièrement l'Arduino Pro mini.

Semaine 8

Cette semaine, nous avons avancé sur la conception de la carte PCB sur Altium. Création des fooprint de notre Arduino pro mini et de notre Mosfet En discuttant de notre problème au niveau de la batterie, Thierry nous a fait remarqué qu'il était possible que la batterie ne délivre pas forcément 2,1A max. Nous avons donc fait des tests pour vérifier cela. Après quelques test, nous avons pu determiner que la batterie peut délivrer 2,15A max.

Semaine 9

Nous avons rencontré un problème durant cette séance. En voulant tester notre fil rrésistif dans un congélateur à -5°C, nous nous sommes rendu compte que la résistivité de notre fil étatit trop faible. En effet, la tension de sortie est imposée par la batterie : 5V, et le courant de sortie maximu est de 2,1A. Nous sommes donc obligé de mettre un charge en sortie de minimum 2,38 Ohms. Cependant, la résistivité de notre fil est de 0,624 Ohms/m. Cela signifie que nous devont mettre 3,8m de fil dans notre semelle, ce qui représente un trop grande longueur. Nous avons donc 2 solutions pour palier à ce problème : diminuer la tension de sortie ou augmenter la charge en sortie avec des résistance de puissance. La solution des résistance n'est pas optimale car la chaleur sera concentrée sur cette résistance. Nous avons donc penser à diminuer la tension moyenne de sortie grâce à un convertisseur Buck. Nous avons passé du temps à étudier cette idée. Puis nous avons simplifié ce probème en testant directement la résistivité réelle du fil. Il s'avère que la résistivité réelle est supérieure à la résistivité théorique. Cette résistivité est également sensible à la variation de température. Après plusieurs test, nous avons pu trouver un longueur raisonnable qui permet d'utiliser notre fil sans convertisseur Buck ni résistance de puissance.

Semaine 10 et 11

Ces semaines, nous avons réalisé le routage de notre carte et nous l'avons envoyé en production. Cependant, nous nous sommes rendu compte que nous avons oublié de faire un "flip" sur notre arduino. Nous avons du refaire une nouvelle fois le routage de notre carte en ayant retourné tous les composants polarisés. La nouvelle carte a été envoyée en production.