Développement d'une interface informatique ergonomique de contrôle commande

Sommaire

Introduction

Contexte

L’extrusion est une opération unitaire qui consiste à forcer un produit à travers un orifice de petite dimension, appelé filière. La pression mise en œuvre lors de cette opération est générée par une vis ou par deux vis dans le cas de l’extrudeur bivis. Cette transformation, jointe à l’éventuel travail de la matière en amont de la filière (hydratation et/ou précuisson dans le préconditionneur, cisaillement et mélange dans l’extrudeur), permet d’élaborer des produits ayant des structures physiques, des compositions et des propriétés fonctionnelles différentes. Dans le domaine de l’extrusion, et selon les étapes en amont ou en aval de l’opération, plusieurs techniques peuvent être utilisées, à savoir l’extrusion simple – éventuellement avec un post-traitement de formage (injection, soufflage, ..), l’extrusion-réaction, la cuisson-extrusion et la cuisson-extrusion-expansion. Dans l’industrie agroalimentaire, la cuisson-extrusion est la technique la plus utilisée. En effet, elle donne lieu à une multitude d’applications dans des domaines très variés. Ce procédé est un procédé continu.

Notre projet est en collaboration directe avec l'entreprise SETREM qui propose des machines de cuisson-extrusion. Ces dernières n'étant pas automatisées et dans le but de se mettre à la hauteur sur le marché, la société nous a confié comme projet de réaliser une étude cherchant à proposer des solutions robustes dans le but de superviser le système. A terme, ce projet débouchera sur une proposition de supervision (contrôle-commande) de ce système.

Objectifs

Après une visite de l'entreprise le 26 septembre 2013 à l'entreprise SETREM, basée à Acquigny, nous avons pu, avec l'industriel, discuter des principaux objectifs du projet, comme suit:

Le premier objectif de ce projet est de proposer des solutions pour la réalisation d'un système de supervision d'une machine de cuisson-extrusion (machine servant à fabriquer des produits alimentaires de types snacks apéritif, céréales expansées de petit déjeuner ou spaghetti).

Le deuxième objectif sera de concevoir une interface graphique afin de contrôler/commander la machine. Plus précisément, les phases de mise en marche du système et l'arrêt du système.

Contraintes

Les contraintes du projet seront:

Pour les solutions à proposer, les contraintes seront de rassembler toutes les données nécessaires demandées par l'industrie à savoir: débit de matière, température, contrôle de la vitesse des moteurs, contrôle de l’énergie fournie pour le système mais aussi essayer de connaître le pourcentage de vapeur et d’eau contenu dans le produit afin de connaître le taux d’humidité présente dans la machine. Ces données devront pouvoir être accessibles via une interface graphique ergonomique (tableaux de bord avec historiques) mais aussi permettre l’archivage numérique de ces données pour restitution ultérieure (reproduction des conditions de réglage optimales, aide au diagnostic, traçabilité).

Ensuite, nous devrons choisir le matériel nécessaire à savoir: chercher du matériel robuste car l'environnement est très chaud et humide.

Enfin, le choix de l’ordinateur et de l’automate: il devra être robuste également. Comme solution, nous pensons mettre un ordinateur dans la salle de la machine (il faudra alors installer une cabine ou un système déporté). L’objectif sera de pouvoir contrôler et commander le système autrement qu'en appuyant sur des boutons et pouvoir contrôler le système et envoyer des ordres de n'importe quel endroit.

Dans tous les cas, le système mis en place devra se superposer au système de pilotage manuel actuellement installé et permettre à tout moment un basculement vers celui-ci. Il devra également respecter les protocoles de mise en sécurité de la machine lors des fonctionnements critiques.

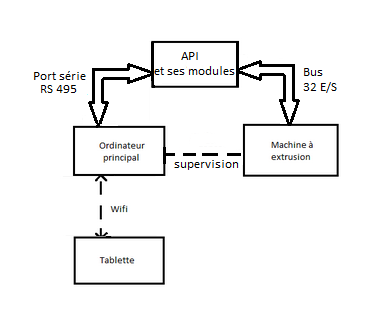

Schéma de principe

Ci dessous, le schéma de principe du système qui devra être mis en place:

Avancement du projet

Instrumentation

Nous avons décidé dans un premier temps de nous occuper de la partie instrumentation, à savoir regrouper les informations que SETREM veut récupérer à partir de la machine et de chercher dans un premier temps les capteurs disponible sur le marché. Aussi, certaines données comme l'énergie produite par la machine ainsi que le taux d'humidité présente ne peuvent être directement récoltés à partir de capteurs, nous allons donc chercher à connaitre quels moyens nous pourrons utiliser pour calculer ces données.

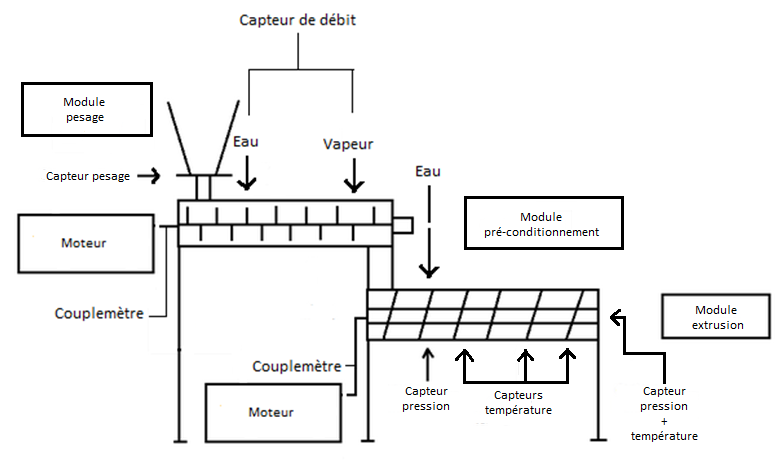

Nous avons résumé tout cela sur le schéma suivant:

Le tableau suivant donne les fonctions de chaque élément du schéma:

Capteur de température: permet de boucler le système de chauffage et d’assurer un bon fonctionnement de processus

Capteur de pression: permet de savoir, à l’endroit où se trouve le capteur, s’il y a une présence de produit, qui sert au démarrage et/ou à l’arrêt. Plusieurs capteurs de pression seront implantés sur la partie “module extrusion”

Capteur de pesage: permet d’assurer la continuité de la production et quantifier la production (débit matière première)

Capteur de débit: va permettre d’obtenir les informations nécessaires afin de connaître le taux d’humidité dans le système

Capteur de couple (couplemètre) couplé à un capteur de vitesse angulaire: permet de connaître la vitesse du moteur mais aussi le couple, ce qui permettra de connaître la puissance délivré par chaque moteur et donc d’en déduire l’énergie.