Développement d'une interface informatique ergonomique de contrôle commande

Introduction

Contexte

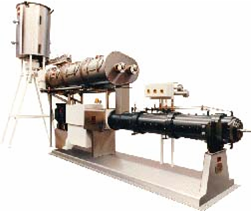

La cuisson-extrusion est une opération complexe qui résulte de plusieurs opérations unitaires : malaxage, cuisson et mise en forme. Chacune de ces opérations peut être modulée, en fonction de la matière à transformer et du produit à obtenir, par le choix approprié des paramètres de commande de la machine.

Entraînée par les vis, la matière est soumise pendant un temps très court (20 à 60 s) à de hautes températures (100 à 200°C), à de fortes pressions (50 à 150 bars), et à un cisaillement très intense. Sous l'action de ces paramètres physiques, la matière subit des modifications physico-chimiques et une homogénéisation. Sa sortie à travers la filière lui donne sa forme finale. La chute brutale de la pression lors de l'extrusion déclenche une vaporisation instantanée de l'eau présente, qui peut entraîner une expansion caractéristique du produit.

Les premiers cuiseurs-extrudeurs étaient mono-vis. Les matériels de seconde génération sont des appareils bi-vis (comportant deux vis parallèles, tangentes ou copénétrantes, tournant dans le même sens ou en sens inverse) ; ils sont plus souples d'emploi et permettent en particulier de travailler à très faible teneur en eau.

Notre projet est en collaboration directe avec l'entreprise SETREM qui propose des machines de cuisson-extrusion. Ces dernières n'étant pas automatisées et dans le but de se mettre à la hauteur sur le marché, la société nous a confié comme projet de réaliser une étude cherchant à proposer des solutions robustes dans le but de superviser le système. A terme, ce projet débouchera sur une proposition de supervision (contrôle-commande) de ce système.

Objectifs

Après une visite de l'entreprise le 26 septembre 2013 à l'entreprise SETREM, basée à Acquigny, nous avons pu, avec l'industriel, discuter des principaux objectifs du projet, comme suit:

Le premier objectif de ce projet est de proposer des solutions pour la réalisation d'un système de supervision d'une machine de cuisson-extrusion (machine servant à fabriquer des produits alimentaires de types snacks apéritif, céréales expansées de petit déjeuner ou spaghetti).

Le deuxième objectif sera de concevoir une interface graphique afin de contrôler/commander la machine. Plus précisément, les phases de mise en marche du système et l'arrêt du système.

Contraintes

Les contraintes du projet seront:

- Pour les solutions à proposer, les contraintes seront de rassembler toutes les données nécessaires demandées par l'industrie à savoir: débit de matière, température, contrôle de la vitesse des moteurs, contrôle de l’énergie fournie pour le système mais aussi essayer de connaître le pourcentage de vapeur et d’eau contenu dans le produit afin de connaître le taux d’humidité présente dans la machine. Ces données devront pouvoir être accessibles via une interface graphique ergonomique (tableaux de bord avec historiques) mais aussi permettre l’archivage numérique de ces données pour restitution ultérieure (reproduction des conditions de réglage optimales, aide au diagnostic, traçabilité).

- Ensuite, nous devrons choisir le matériel nécessaire à savoir: chercher du matériel robuste car l'environnement est très chaud et humide.

- Enfin, le choix de l’ordinateur et de l’automate: il devra être robuste également. Comme solution, nous pensons mettre un ordinateur dans la salle de la machine (il faudra alors installer une cabine ou un système déporté). L’objectif sera de pouvoir contrôler et commander le système autrement qu'en appuyant sur des boutons et pouvoir contrôler le système et envoyer des ordres de n'importe quel endroit.

- Dans tous les cas, le système mis en place devra se superposer au système de pilotage manuel actuellement installé et permettre à tout moment un basculement vers celui-ci. Il devra également respecter les protocoles de mise en sécurité de la machine lors des fonctionnements critiques.