Développement d'une interface informatique ergonomique de contrôle commande

Sommaire

Introduction

Contexte

L’extrusion est une opération unitaire qui consiste à forcer un produit à travers un orifice de petite dimension, appelé filière. La pression mise en œuvre lors de cette opération est générée par une vis ou par deux vis dans le cas de l’extrudeur bivis. Cette transformation, jointe à l’éventuel travail de la matière en amont de la filière (hydratation et/ou précuisson dans le préconditionneur, cisaillement et mélange dans l’extrudeur), permet d’élaborer des produits ayant des structures physiques, des compositions et des propriétés fonctionnelles différentes. Dans le domaine de l’extrusion, et selon les étapes en amont ou en aval de l’opération, plusieurs techniques peuvent être utilisées, à savoir l’extrusion simple – éventuellement avec un post-traitement de formage (injection, soufflage, ..), l’extrusion-réaction, la cuisson-extrusion et la cuisson-extrusion-expansion. Dans l’industrie agroalimentaire, la cuisson-extrusion est la technique la plus utilisée. En effet, elle donne lieu à une multitude d’applications dans des domaines très variés. Ce procédé est un procédé continu.

Notre projet est en collaboration directe avec l'entreprise SETREM qui propose des machines de cuisson-extrusion. Ces dernières n'étant pas automatisées et dans le but de se mettre à la hauteur sur le marché, la société nous a confié comme projet de réaliser une étude cherchant à proposer des solutions robustes dans le but de superviser le système. A terme, ce projet débouchera sur une proposition de supervision (contrôle-commande) de ce système.

Objectifs

Après une visite de l'entreprise le 26 septembre 2013 à l'entreprise SETREM, basée à Acquigny, nous avons pu, avec l'industriel, discuter des principaux objectifs du projet, comme suit:

Le principal objectif de ce projet est de proposer des solutions pour la réalisation d'un système de supervision d'une machine de cuisson-extrusion (machine servant à fabriquer des produits alimentaires de types snacks apéritif, céréales expansées de petit déjeuner ou spaghetti). Nous proposerons des logiciels robustes pour la supervision et nous donnerons quelques idées de régulations possibles.

Contraintes

Les contraintes du projet seront:

Pour les solutions à proposer, les contraintes seront de rassembler toutes les données nécessaires demandées par l'industrie à savoir: débit de matière, température, contrôle de la vitesse des moteurs, contrôle de l’énergie fournie pour le système mais aussi essayer de connaître le pourcentage de vapeur et d’eau contenu dans le produit afin de connaître le taux d’humidité présente dans la machine. Ces données devront pouvoir être accessibles via une interface graphique ergonomique (tableaux de bord avec historiques) mais aussi permettre l’archivage numérique de ces données pour restitution ultérieure (reproduction des conditions de réglage optimales, aide au diagnostic, traçabilité).

Ensuite, nous devrons choisir le matériel nécessaire à savoir: chercher du matériel robuste car l'environnement est très chaud et humide.

Enfin, le choix de l’ordinateur et de l’automate: il devra être robuste également. Comme solution, nous pensons mettre un ordinateur dans la salle de la machine (il faudra alors installer une cabine ou un système déporté). L’objectif sera de pouvoir contrôler et commander le système autrement qu'en appuyant sur des boutons et pouvoir contrôler le système et envoyer des ordres de n'importe quel endroit.

Dans tous les cas, le système mis en place devra se superposer au système de pilotage manuel actuellement installé et permettre à tout moment un basculement vers celui-ci. Il devra également respecter les protocoles de mise en sécurité de la machine lors des fonctionnements critiques.

Architecture matérielle

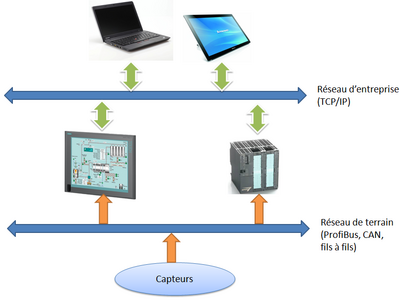

Ci dessous, le schéma de principe du système qui devra être mis en place:

Avancement du projet

Instrumentation

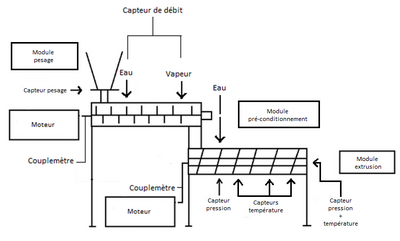

Nous avons décidé dans un premier temps de nous occuper de la partie instrumentation, à savoir regrouper les informations que SETREM veut récupérer à partir de la machine et de chercher dans un premier temps les capteurs disponible sur le marché. Aussi, certaines données comme l'énergie produite par la machine ainsi que le taux d'humidité présente ne peuvent être directement récoltés à partir de capteurs, nous allons donc chercher à connaitre quels moyens nous pourrons utiliser pour calculer ces données.

Nous avons résumé tout cela sur le schéma suivant:

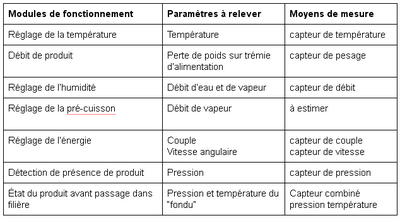

Ainsi, nous avons déduit le tableau suivant donnant les fonctions de chaque éléments du schéma:

Ci dessous, la fonction qu'aura chaque capteurs pour la régulation:

- Capteur de température: permet de boucler le système de chauffage et d’assurer un bon fonctionnement de processus

- Capteur de pression: permet de savoir, à l’endroit où se trouve le capteur, s’il y a une présence de produit, qui sert au démarrage et/ou à l’arrêt. Plusieurs capteurs de pression seront implantés sur la partie “module extrusion”

- Capteur de pesage: permet d’assurer la continuité de la production et quantifier la production (débit matière première)

- Capteur de débit: va permettre d’obtenir les informations nécessaires afin de connaître le taux d’humidité dans le système

- Couplemètre couplé à un capteur de vitesse angulaire: permet de connaître la vitesse du moteur mais aussi le couple, ce qui permettra de connaître la puissance délivré par chaque moteur et donc d’en déduire l’énergie.

Capteur température

- Choix:

Nous pensons que les RTD sont les plus judicieux pour cette application, ils sont en effet précis et robuste. Cependant, le temps de réponse étant élevé, on peut se demander s’ils sont vraiment adaptés pour ce type d’application. Cela peut poser des problèmes de régulation. Dans un objectif de contrôle-commande de ce système, il peut donc s’avérer ne pas être très intéressant d’utiliser ces capteurs. Cependant, pour calculer la température directe du produit, ce sont les plus utilisés dans ce domaine, c’est pourquoi nous les utiliseront uniquement pour la température du produit.

Setrem utilise des capteurs de type thermocouple, assez précis (environ 1 degrés près), et avec un temps de réponse très faible, ce qui est intéressant. Aussi, ils sont bons marchés, cependant, ils peuvent s’avérer être fragiles s’ils sont soumis à des conditions et un environnement rude ainsi qu’aux manipulations occasionnées lors du montage/démontage. Nous les utiliserons pour relever la température du fourreau.

Enfin, à la sortie de la filière, il pourra être intéressant d’insérer des capteurs infrarouges, sans contact.

Capteur pression

- Choix:

Après étude des différents capteurs disponibles sur le marché, nous nous sommes demandés lesquels nous seraient utiles pour notre application. Ce qui nous intéresse ici est de connaître la présence ou non de produit dans la filière. Nous proposons donc d’insérer plusieurs de ce capteurs le long de la vis, de préférence des capteurs de type TOR (interrupteur par exemple). Aussi, ils sera intéressant de connaître la pression en sortie de filière qui nous permettra de réguler le processus. Par exemple, s’il y a trop de pression dans le fourreau, le produit ne donnera pas la forme voulu. On proposera donc de diminuer la vitesse de rotation du moteur afin de faire diminuer cette pression. Pour cela, des capteurs à membrane seront utilisés.

Capteur de pesage

Il existe différents types de capteur pour le pesage, cependant les trois types pouvant nous intéresser sont:

Modules de pesage: ils offrent des solutions intéressantes pour le pesage et la mesure de niveau dans des applications de procès industriels et de dosage dans l'industrie chimique, pharmaceutique, alimentaire et matériaux de construction.

Capteurs à point d'appui central: Les capteurs à point d'appui central ont été conçus avec des propriétés mécaniques et de mesure excellentes pour être employés dans de très nombreuses applications de pesage. Ces capteurs à point d'appui central sont simples et apportent rapidité et sûreté.

Capteurs de pesage numériques: Les capteurs de pesage pesons numériques, construits sur la base de la technologie des jauges de contrainte, fournissent une nouvelle impulsion dans les secteurs du pesage dynamique, du calibrage, du remplissage et du dosage. Le capteur numérique FIT: Fiabilité, Durabilité, Haute Précision.

- Choix

Notre choix se porterait sur les “modules de pesage”, utilisés pour le dosage dans l’industrie et notamment dans l’industrie agro-alimentaire. Exemple: - Z6/AM de 50 kg à 500 kg - MultiMount SWB505 de 5Kg à 4.4 t

Capteur de débit (volumique)

- Choix

Ici, le capteur de débit nous permettra de connaître le débit volumique (volume de vapeur + volume de l’eau). Si nous avons le volume d’eau, nous pouvons ainsi calculer la quantité qui est présente dans le produit. Cette valeur nous permettra de réguler le système. En effet, nous ne pouvons pas dépasser une certaine quantité d’eau dans le produit afin d’éviter qu’il devienne liquide.

Un débitmètre électromagnétique nous permet d’avoir une bonne précision et une grande tolérance par rapport à la température.

Couplemètre

Le couplemètre va nous permettre d’obtenir des informations quant à l’énergie fournie par le système. En effet, il suffira de faire un essai à vide puis un autre en charge afin de connaître l’énergie et la puissance à fournir pour faire marcher le système. Cette variable étant demandée par SETREM qui voulait recevoir des informations sur cette grandeur.

- Choix: Notre choix se porterait sur des couplemètres sans contact, qui sont beaucoup plus fiable et précis. Ces couplemètres peuvent fonctionner à des vitesses assez élevées.

Capteur de vitesse angulaire

- Choix: Grâce à un tachymètre industriel, nous connaîtrons la vitesse en tr/min, il suffira de multiplier par 2*ℿ/60 pour connaître la vitesse angulaire en rad/s.

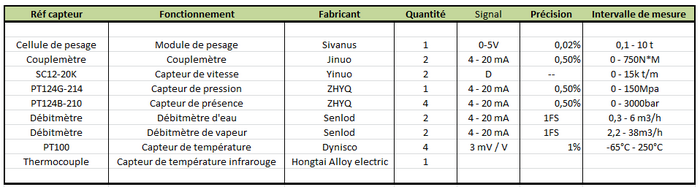

Tableau récapitulatif des capteurs choisis

Nous avons résumer le choix de nos capteurs dans le tableau suivant. Les capteurs ont été choisi en fonction de se qu'utilisait déjà la société Setrem, la fiabilité et la robustesse des capteurs ainsi leurs caractéristiques de sorties. Ainsi, nous obtenons:

Nous avons donc au final 19 entrées analogiques. Nous avons implanté plusieurs capteurs pour la même mesure de sorte à avoir une redondance capteur qui permettra d'avoir une meilleure sécurité du système.

Calcul des énergies

Énergie électrique moteurs

Grâce aux informations tirées des capteurs, nous connaîtrons le couple délivré par les moteurs et nous serons capable de connaître la puissance fournie pour les moteurs pour faire tourner les modules (un essai à vide puis en charge):

P=C*Ω ( Ω étant la vitesse de rotation angulaire).

Il suffira ensuite d’intégrer cette puissance dans le temps pour avoir une valeur de l’énergie en fonction du temps.

Énergie au niveau de la chaudière

Le tableau ce dessous nous permet de calculer l’énergie produite par le chauffage dans les modules “pré-conditionnement” et “extrusion”. Cette énergie correspond à l'énergie dissipée pour les changements d’état de l’eau (gazeux à liquide) et les variations de température. La somme de ces deux valeurs nous permet de connaître l’énergie totale.

Calcul du taux d’humidité

Le taux d’humidité est une valeur difficile à obtenir. Si on connaît le volume de vapeur injecté ainsi que la température de l’eau, on est capable de calculer cette quantité de vapeur apportée (M=*V, est la masse volumique de la vapeur, une constante), la quantité d’eau et d'énergie sous forme de chaleur (Meau=M* K, K est le pourcentage d’eau dans la vapeur, et E=Meau*Kcal/kg). On a vu que la vapeur a aussi une influence sur le pourcentage d’eau dans le produit final. La régulation de la pré-cuisson, la régulation de l’humidité et celle de l’énergie sont couplées. Un régulateur complexe sera mis en place.

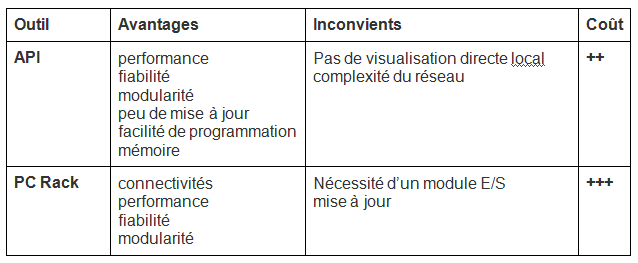

Choix de l’API/Ordinateur

Afin de pouvoir contrôler le système et recevoir les informations, il nous faut chercher des appareils robustes pouvant tenir compte des contraintes de notre système. L’API se chargera de traiter les informations issues des capteurs et l’ordinateur se chargera de recevoir ces informations.

Pour cela, il nous faut savoir combien d’entrées/sorties nous avons besoin. Aussi, chaque automate est compatible avec un certains langage de programmation (Grafcet, Ladder par exemple).

En terme de sécurité alimentaire, la traçabilité est un élément important chez les fabriquants. On doit choisir un dispositif qui contient une mémoire suffisamment grande pour stocker non seulement les données acquises dans le processus mais aussi les configurations du système. Ces configurations nous permettent de contrôler et d’optimiser le processus, surtout au démarrage et à l’arrêt.

API

L'API (Automate Programmable Industriel) permet le contrôle d'un système à distance

L’API est largement utilisé dans l’industrie, grâce à sa fiabilité et ses performances. Avec l’évolution de la technologie, l’API est équipé de modules de communication. Pour superviser l’installation, l’API va transférer les données via le réseau local (ex: Ethernet). Dans une autre salle, on peux utiliser un PC industriel avec des logiciels professionnels. Un autre avantage est que l’on peut exploiter les informations de manière hiérarchique.

- Choix:

L'automate "M3 XD26 S 24VDC" de Crouzet pour le “bas de gamme”. Nous avons également l'intention de proposer une solution “haut de gamme”, dans laquelle il sera intéressant d'y insérer un API haute performance. Pour cela, nous pensons à la gamme 300S de VIPA, connu pour être l'une des plus fiable du marché et très modulable, ce qui sera intéressant vis à vis des demandes du client.

Pc rack

Le PC Rack, puissance, nous permet uniquement de travailler en local. Il est mieux adapté à l’environnement industriel.

- Choix:

Tout dépend de l’utilisation, si nous sommes dans un petit atelier avec un processus relativement simple, on va choisir un PC rack qui nous permet de gagner de l’espace et d’avoir une visualisation local. Si on a un système hiérarchisé (3 niveaux différents par exemple, c'est à dire un API central qui contrôle ses modules type boitier d'E/S ou carte d'acquisition), on va choisir un API. Cette méthode nous permet de réaliser un processus complexe et à distance. SETREM ayant pour objectif de contrôler l'installation à distance, nous pensons nous orienter vers un API dans lequel nous lui ajouterons plusieurs modules afin de faciliter l'utilisation du système.

Si on a un système hiérarchisé (3 niveaux différents par exemple), on va choisir un API . Cette méthode nous permet de réaliser un processus complexe et à distance.

Pour le Pc Rack, le "SIMATIC IPC547E" de Siemens correspond à nos besoin.

Communication système

Nous allons maintenant regarder de plus près le réseau qui permettra de raccorder les capteurs à l'automate puis comment envoyer les informations de l'ordinateur principal (ordinateur de supervision) sur le système déporté (tablette tactile par exemple).

Communication capteurs - Automate

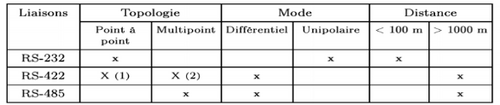

Selon la gammes voulue, on proposera 3 types de bus: le fils à fils pour le bas de gamme (ou gamme économique) et ProfiBus (développé par Siemens) ou CAN pour le haut de gamme:

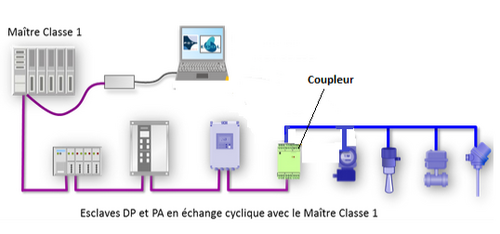

Exemple hardware du protocole ProfiBus:

Le Protocol Profibus (Process Field Bus) est le nom d'un bus de terrain inventé par Siemens et devenu peu à peu une norme de communication dans le monde de l'industrie et notamment pour les applications inter-automates et de supervision. Il d'avère donc très utile pour notre solution et à aussi la particularité de “regrouper” les fils en bus, ce qui permet un gain d'espace et sera surement apprécié par le client. Notre choix se portera sur la liaison RS-485, cette solution nous permet d'avoir des liaisons sur une grande distance et d'être en environnement bruité (donc un environnement industriel).

La technologie CAN (Controller Area Network) est un bus système série, souvent utilisé dans des industries comme l'automobile, l'aéronautique ou encore les réseaux téléphoniques. Il a été créé dans un premier temps pour faire circuler les informations dans des objets en mouvement mais surtout pour remplacer le grand nombre de fils par des bus. Comme pour ProfiBus, ceci sera intéressant. Aussi, c'est un système connu pour la réduction de la consommation dans le système, la possibilité de faire de la détection de panne etc. Selon les gammes que le client voudra, nous proposerons donc différentes solutions capables de s'adapter au besoin du client.

- Exemple ProfiBus:

Les données capteurs passent d'abord par un coupleur qui va permettre de regrouper tous les fils en un seul bus. Ce bus sera ensuite connecté aux modules que nous souhaiterons (comme une carte d'acquisition ou encore un convertisseur), eux mêmes raccordés à l'automate principal (Maître classe 1 sur la photo). Les données seront ensuite transmises à l'ordinateur principal qui se chargera de superviser le système.