IMA4 2018/2019 P4

Sommaire

- 1 Présentation générale

- 2 Préparation du projet

- 3 Réalisation du Projet

- 3.1 Feuille d'heures

- 3.2 Introduction au projet et récupération d'archives

- 3.3 Commande du matériel nécessaire à la finalisation du projet

- 3.4 Représentation du système à étudier

- 3.5 Tests du robot : avec commande manuelle

- 3.6 Programmation du cerveau du robot

- 3.7 Tests finaux

- 3.8 Conception et finitions

- 4 Ressources utilisées

- 5 Documents Rendus

Présentation générale

- Nom du projet : [Projet CENTAURE]

- Membre du projet : HAVARD Nicolas

- Superviseurs du projet : REDON Xavier, BOE Alexandre et VANTROYS Thomas (professeurs de Polytech Lille)

- Résumé :

Un robot de grande taille a été réalisé à partir de moteurs de fauteuil roulant. Le système de contrôle électrique a été détruit lors d'un précédent projet, il est à reprendre totalement. Le système de commande à base d'Arduino commandant des contrôleurs de moteurs de puissance doit être revu lui aussi. Il faut ensuite s'assurer d'un dispositif d'arrêt d'urgence en cas d'obstacle proche. Pour la détection d'obstacles vous pouvez vous appuyer sur des détecteurs infrarouges et sur une Kinect. Enfin le PC embarqué doit être configuré pour se connecter sur les points d'accès Wi-Fi de l'école et comporter un site Web permettant ainsi de le contrôler à distance avec les images des Webcam comme retour. Pour un déplacement dans tous les bâtiments de l'école, prévoir un dispositif pour appuyer sur les boutons des ascenseurs.

Description

Le projet Centaure est un robot de taille h*L*l 160*90*35 cm^3 repris par différents élèves depuis 2005. Il se déplace sur trois roues et est équipé d'écrans et d'une caméra Kinect. Le robot avance à l'aide de deux moteurs 24V (des moteurs équipant habituellement des fauteuils roulants) qui permettent de faire tourner les deux roues arrières du robot. La roue avant, elle, est une roue folle qui suit le mouvement donné par les roues arrières. Ce projet ayant été repris pas de nombreux élèves, il s'appuie donc sur une certaine base existante et le châssis est ainsi déjà monté. Au début de ce projet, le robot a été récupéré vidé de toute l'électronique qu'il comportait. Quelques capteurs sont manquants et/ou cassés. Cependant, les moteurs et leur codeurs sont en place, ainsi que les deux écrans et la Kinect qui nécessitent seulement d'être connectés à l'ordinateur/serveur. Sur une table à côté du robot, les variateurs de vitesse permettant de piloter les deux moteurs sont commandés par un Arduino Mega et sa carte d'extension "Arduino MEGA Sensor Shield". Une partie électrotechnique et électronique est donc à prendre en compte dans un premier temps pour parvenir à utiliser les moteurs avant d'effectuer un coffrage pour l'étage "puissance" du robot. Il sera nécessaire de prévoir un système de sécurité capable de couper la puissance du robot en cas de problème.

Concernant la partie commande, les fonctions développées en langage Arduino l'année dernière permettant aux deux moteurs de faire reculer le robot semblent fonctionner.

Les ordres que le robot doit effectuer à la fin du projet sont d'avancer, de reculer et de tourner à gauche ou à droite en fonction des touches sur lesquelles appuie un utilisateur via une télécommande dans un premier temps. Il sera donc nécessaire de programmer la lecture de la commande, la gestion des différents capteurs ainsi que la commande des deux moteurs en fonction de l'ordre reçu par l'utilisateur.

L'objectif final de ce projet étant d'intégrer un serveur au robot pour recevoir les ordres de l'utilisateur via le Wi-Fi, il est nécessaire de faire communiquer le cerveau du robot, l'Arduino, avec le serveur grâce à une connexion série. L'utilisateur pourrait alors se connecter sur son appareil (ordinateur, tablette, smartphone) et donner des ordres au robot sur une interface web plutôt que d'utiliser une manette reliée au robot par un câble. Afin de diriger le robot à distance, une caméra Kinect est intégrée au système pour transmettre à l'utilisateur l'image de l'environnement où se trouve le robot.

Ce projet ayant été travaillé par plusieurs équipes d'étudiants IMA, nous avons à notre disposition des archives :

- cinq rapports papiers de 2005 à 2009

- quatre CD-ROM

- un wiki étudiant

Ces archives regroupent le travail fait par les différentes équipes en intégrant aussi le code écrit et quelques datasheets à propos des capteurs et des variateurs de vitesse.

Objectifs

Les objectifs de ce projet sont de remettre en état le robot. Ceci impliquant de refaire l'intégralité de l'étage de puissance comportant l'électronique de puissance pour déplacer le robot et les différents systèmes de sécurité (bouton d'arrêt d'urgence, fusibles). La visualisation du couple fournit par les moteurs ou encore l'état de charge des batteries pourront être des caractéristiques intéressantes à faire ressortir.

Une fois l'étage électrique terminé, un second étage permettant de commander le robot sera conçu : cet étage disposera de l'Arduino Mega reliée aux différents capteurs du robot ainsi que les variateurs de vitesse commandant les moteurs.

Pour finir, établir une connexion série fonctionnelle entre l'Arduino et l'ordinateur du Centaure afin d'anticiper l'échange d'informations entre ces deux appareils pour contrôler le robot via Wi-Fi à l'avenir.

Préparation du projet

Cahier des charges

- Rendre le robot Centaure commandable à l'aide d'une manette avant le lundi 17 décembre

- Permettre le relevé de données pouvant être utilisées telles que le couple des moteurs et le niveau de charge des batteries

- Concevoir des cartes électroniques afin de soigner l'esthétique du projet

- Mettre en place un début de communication série entre l'Arduino et le PC.

- Proposer un coffret en plexiglas pour les différents étages afin d'organiser le câblage entre les différents modules

- Sécuriser le système : éviter les risques de colisions et permettre l'arrêt complet du système lors d'un appui sur le bouton d'arrêt d'urgence

Choix techniques : matériel et logiciel

| Matériel à disposition : | ||||

|---|---|---|---|---|

| Description | Marque | Nombre | Commentaire | Photo |

| châssis du robot | 1 | Châssis monté avant le projet | ||

| batterie GF 12 22 Y (12V / 22 Ah (C5)) | Sonnenschein | 2 | Environ 8V aux bornes des deux batteries initialement. 12 V après recharge | |

| chargeur et testeur de batterie 12V GT6 | ELEC | 1 | ||

| moteurs SRG0131 24V / 15.5 A / 0.35 kW / 10 km/h | INVACARE | 2 | Déjà intégrés au châssis | |

| roue | 3 | Une roue folle et deux roues de fauteuil roulant. Toutes déjà intégrées au châssis | ||

| codeur GC10K-04 11200 | Baumer IVO | 2 | Déjà intégrés au châssis au niveau des roues arrières | |

| variateur de vitesse 8CH2QM.2 | Italsea | 2 | Sur la table, déjà reliés aux moteurs, aux batteries et aux relais | |

| bouton d'arrêt d'urgence | 1 | En plusieurs parties en dehors du robot | ||

| Arduino Mega | Arduino | 1 | Déjà équipée de la carte d'extension, reliée aux relais et prête à être programmée | |

| Arduino MEGA Sensor Shield | Arduino | 1 | Déjà fixé à l'Arduino et à la carte de relais | |

| carte équipée de 4 relais KEYES ver. 4R1B | Funduino | 1 | La carte est déjà reliée aux variateurs de vitesse sur la table | |

| relai 12 VDC Tongling | 1 | Neuf, encore emballé | ||

| capteur infrarouge 2Y3A003 F | SHARP | 4 | 3 sont fixés sur l'avant du châssis, 1 détaché | |

| capteur infrarouge 2Y0A02 | SHARP | 2 | Un 2Y0A02 46 fixé à l'arrière du robot et un 2Y0A02 4X dont les fixations ont été détruites et les pins abimés | |

| contacteur LC1D18 | Telemecanique | 1 | ||

| convertisseur Tel 5-2422 18-36 VDC -> +/- 12 VDC | TracoPower | 1 | ||

| convertisseur TEN40-2411 24 VDC -> 5 VDC (8 A) | TracoPower | 1 | Légèrement abimé, dommages "esthétiques" | |

| écran 4/3 ProLite E430 & E430S | iiyama | 2 | Deux écrans dont un fixé à l'avant du robot | |

| caméra Kinect | Microsoft | 1 | Fixée à l'avant du robot en haut du mât | |

| Matériel nécessaire au projet | |||||

|---|---|---|---|---|---|

| Description | Marque | Nombre | Prix | Référence | Documentation |

| bouton ou joystick | TE Connectivity OU SparkFun | 4 (boutons) ou 1 (joystick) | 2,24 € (paquet de 20 commutateurs) OU 3.36 € (joystick) | Achat sur RS OU Mouser | PDF sur commutateurs |

| câble | Decelect Forgos | 2,5 m * 5 (4 boutons + vcc) ou 2,5 m de câble ethernet | 4,18 € (cordon ethernet (2m)) ou 4,91 € (5m) | 2 mètres OU 5 mètres sur RS | |

| résistance | 3*2kOhm + 1*50 mOhm | ||||

| capacité | 1*1µF + 2*1nF | ||||

| batterie 12 V / 35 Ah (les batteries 12V sont actuellement à plus de 12,5V mais semblent se décharger toutes seules. Batteries peut-être non nécessaires sur le court terme) | 1er prix confiance de Norauto | 2 | 99.9 € (2*49,95 €) | site web de Norauto | |

| convertisseur DDR-120B-12 : 24 VDC -> 12 VDC, 120 W et 10 A (légèrement sous dimensionné) ou convertisseur PV24S : 24 VDC -> 12 VDC, 288 W et 24 A (surdimensionné) | MEAN WELL ou ALFATRONIX | 1 | 55,81 € ou 144 € | achat sur Mouser ou sur Farnell | Datasheet des DD-120 et datasheet du PV24S |

| fuel gauge LTC2944 24V | Analog Devices | 1 | 5,28 € | achat sur Mouser | Datasheet du LTC2944 |

| LED RGB (pour indiquer l'état de la charge) | Kingbright | 1 (par lot de 5) | 0,908 € (4.54 € les 5) | achat sur RS | |

| capteur IR 2Y0A02 (arrière robot) | Sharp | 1 ou 2 | 3,89 €/unité (Aliexpress) ou 14,86 €/unité (RS) | Aliexpress ou RS | Datasheet du GP2Y0A02YK0F |

| capteur de courant ACS712ELCTR-20A-T pour déterminer le couple des moteurs | Allegro Microsystems | 2 | 2*4,92 = 9,84 € (sur RS, sans bornier) OU 2*3 = 6 € (sur e.banana-pi.fr avec bornier, prêt à être utilisé) | Achat sur RS OU sur e.banana-pi.fr | Document PDF |

| Plaque plexiglas 1*1*0,0025 m^3 | 1 | 20,70 € | Achat sur Leroy Merlin | ||

Liste des tâches à effectuer

Ce projet sera donc découpé en 3 phases principales :

-

il me faudra tout d'abord regrouper les différentes archives sur un support en ligne afin qu'elles soient facilement accessibles à l'avenir, et en prendre connaissances afin de comprendre ce qui a été fait et pourquoi. L'analyse des besoins sera nécessaire afin d'effectuer la commande du matériel le 28 septembre 2018.

-

le montage du système électrique devra être effectué afin de reconstituer l'étage électrique. Un coffrage en plexiglas sera réalisé pour contenir les modules et les câbles de manière esthétique.

-

la partie commande du robot sera embarquée sur un second étage. Le cerveau du robot, une Arduino Mega, sera ainsi reliée aux différents capteurs du robot et devra envoyer les signaux nécessaires pour déplacer le robot. Cette partie commande devra donc être reliée à un ordinateur embarqué par le Centaure afin de communiquer avec les clients Wi-Fi.

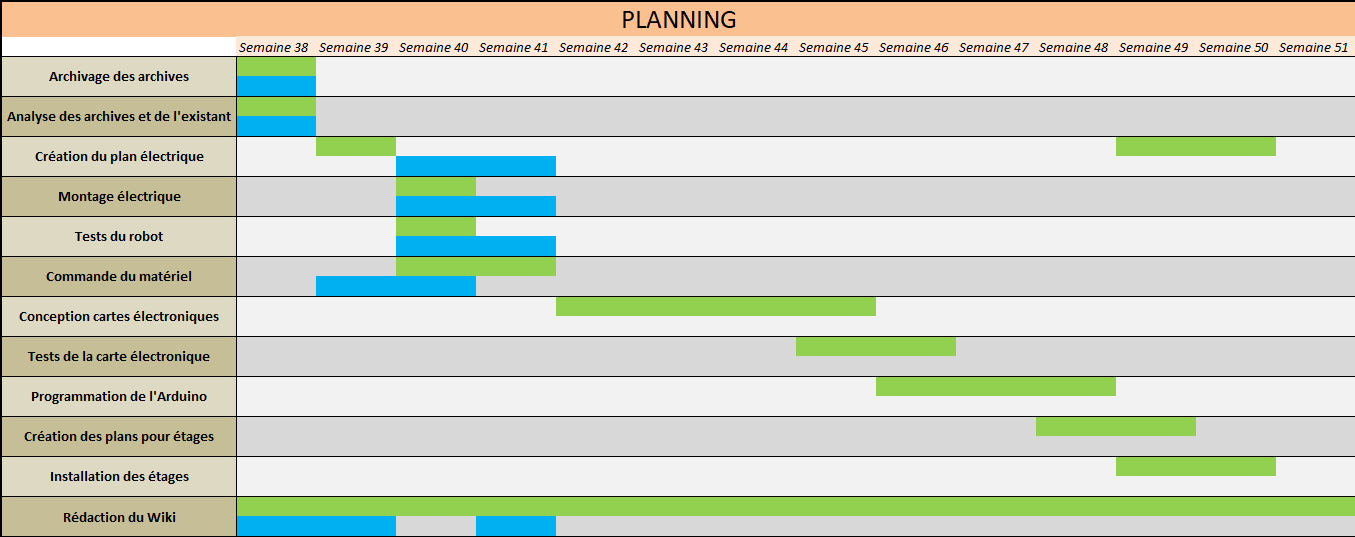

Calendrier prévisionnel

Point sur le projet du 31 octobre :

- Ce qui a été fait :

- le fonctionnement des moteurs et de leur contrôleurs est connu. L'étude menée dessus indique qu'ils devraient pouvoir être commandé à l'aide d'un convertisseur numérique-analogique alimenté par l'Arduino puisque la consigne ne dépasse pas les 5 V.

- des programmes permettant de récupérer les données des capteurs de distance et du pad directionnel ont été écrits. De même pour la commande des convertisseurs de vitesse pour contrôler les deux moteurs.

- Ce qui est prévu pour les prochaines semaines :

- tester la commande des variateurs de vitesse à l'aide de l'Arduino grâce au convertisseur numérique-analogique

- concevoir le programme général du robot qui regroupera les différents programmes conçus

- concevoir les cartes électroniques

- prévoir le montage du système final dans le robot

Réalisation du Projet

Feuille d'heures

| Tâche | Heures S1 | Heures S2 | Heures S3 | Heures S4 | Heures S5 | Heures S6 | Heures S7 | Heures S8 | Heures S9 | Heures S10 | Heures S11 | Heures S12 | Heures S13 | Total |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rédaction du wiki | 0h30 | 3h30 | 1h | 0h30 | 2h30 | |||||||||

| Récupération des archives | 0h30 | |||||||||||||

| Analyse de l'existant (archives, état du système) | 3h30 | 1h | ||||||||||||

| Commande de matériel | 5h30h | |||||||||||||

| Documentation | 3h | 3h30 | 3h | 2h | ||||||||||

| Rédaction de schémas | 5h | 5h | 2h | 3h | ||||||||||

| Montage électrique (tests moteurs, câble de puissance) | 0h30 | 2h45 | 5h30 | 11h45 | 3h | 1h | ||||||||

| Programmation | 0h15 | 0h15 | 2h30 | 2h | ||||||||||

| CAO (3D) | ||||||||||||||

| CAO (circuit) | 3h | |||||||||||||

| Total | 8h | 13h30 | 8h | 11h30 | 14h30 | 8h30 | 7h30 | 8h |

Introduction au projet et récupération d'archives

En ce début de projet, nous avons pu voir le robot sur lequel nous allons travailler. Ce fut aussi l'occasion de connaitre les directives afin de mener ce projet au succès.

Cahier des charges

Le tuteur de ce projet souhaite commander le robot à l'aide d'une manette avant de transmettre des ordres par Wi-Fi à l'aide d'un serveur installé sur le robot. Cet objectif final peut se décomposer en plusieurs sous objectifs de thématiques différentes :

- Puissance : L'étage de puissance ayant été retiré du robot, il est primordial de comprendre le fonctionnement de ce dernier en se basant sur les plans établis par les groupes précédents et de rétablir le circuit de puissance. Un boitier permettant de fixer chaque éléments serait un plus afin de donner un aspect fini au projet.

- Commande : Le robot doit être guidé via une manette et obéir aux ordres basiques avancer, reculer ou tourner à droite comme à gauche. Pour cela, nous disposons d'un Arduino MEGA et de quatre relais pour commander deux variateurs de vitesse ITALSEA CH2QM.2. Ces variateurs de vitesse ont en entrée une alimentation 24V ou 36V et un bornier à 7 entrées. Un schéma a été réalisé en suivant le schéma de la documentation de ces variateurs et en reprenant ce qui a été fait par les anciens membres du projet. Nous détaillerons un peu plus bas les différents composants.

- Sécurité : Les mouvements du robot doivent se faire de manière sécurisée. Le robot étant équipé de quatre capteurs infrarouges Sharp 2Y3AOO3 à l'avant et de deux capteurs infrarouges Sharp 2Y0A02 à l'arrière, il doit se mettre en position de repli s'il détecte un obstacle trop proche. Un bouton d'arrêt d'urgence doit permettre l'arrêt de la partie puissance du robot.

Archives

Ce robot étant l'objet de plusieurs projets depuis une dizaine d'années, il existe donc de nombreuses traces écrites laissées par les anciens étudiants. Ces traces écrites sont principalement des rapports de projet traitant des capteurs de distance et des variateurs de vitesse. Si certains étudiants ont laissé un CD en plus de leur rapport permettant la numérisation facilitée de leurs sources, la plupart des rapports sont seulement sous format papier et n'ont pas été retranscrit sur un dépôt en ligne. Il existe aussi des disques non liés à un rapport papier. De plus, un étudiant ayant travaillé sur un wiki projet tel que celui-ci l'année dernière, nous avons ainsi accès au travail effectué par cette personne.

Afin de regrouper l'intégralité de ces informations sur un dépôt en ligne, un lien OneDrive permet d'accéder aux informations numérisées des anciens étudiants :

https://1drv.ms/f/s!Agdnb608xp_RifFzM-b3jDG6AuN4-Q

Les archives sont contenues dans le dossier "Archives" et le dossier "Init" contient des photos du robot et de son équipement au début du projet.

Etude de l'existant : des archives au robot lui-même

Une étude des archives écrites par nos prédécesseurs ainsi qu'une analyse de l'état du système actuel nous ont permis d'en apprendre plus sur le robot et ses constituants. Nous pouvons alors distinguer les différentes parties du robot comme le châssis, les batteries, les variateurs de vitesse, les moteurs, les roues, les codeurs, les capteurs de distance, le microcontrôleur et les relais. Nous allons détailler en chaque partie :

-

Concernant le châssis du robot, il s'inscrit dans un volume de de 160*90*35 cm^3. Le bloc permettant d'héberger les étages de puissance et de commande a pour volume 60*35*26 cm^3 = 54.6 dm^3. Les batteries ayant un volume de 16*13*17 cm^3, avec donc 13 cm de hauteur, l'étage de puissance fera occupera probablement entre 15 et 18 cm de hauteur.

-

Le robot est alimenté par deux batteries à plomb 12 V continu. Mises en parallèles, elles permettent donc d'obtenir une tension continue de 24 V nécessaire à l'alimentation des moteurs.

-

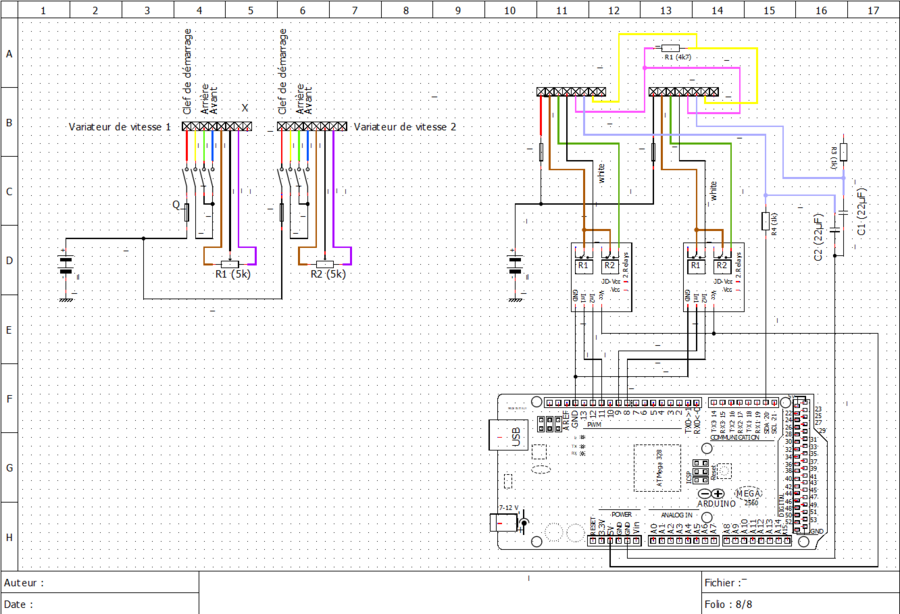

en ce qui concerne les variateurs de vitesse, il s'agit de deux plaquettes CH2QM.2 de ItalSEA. Parmi les archives, nous avons retrouvé une configuration manuelle différente de celle retrouvée en début de projet permettant le contrôle des moteurs via une PWM du microcontrôleur. Le schéma suivant montre à gauche le câblage théorique issu de la documentation d'une des archives, et à droite se trouve le montage réalisé par mon prédécesseur :

Sur ce schéma, nous pouvons voir le bornier tel qu'il est documenté :

- Pin 1 : il s'agit de la clef de démarrage. Un fil doit donc relier cette entrée à une alimentation 24V continue protégée par un fusible de 3A. L'interrupteur permet donc de couper l'alimentation du variateur de vitesse.

- Pin 2 : ce pin est une sortie qui, grâce à deux interrupteurs, permet de récupérer un signal sur le pin 3 ou sur le pin 4.

- Pin 3 : si le signal en sorti du pin 2 est reçu par le pin 3, alors le sens de rotation des moteurs est tel que le robot reculera.

- Pin 4 : de même que le pin 3, si le signal reçu par ce pin correspond à la sortie du pin 2, alors le robot sera contraint de se déplacer en marche avant.

- Pin 5 et 7 : ces deux pins sont reliés à l'aide d'un potentiomètre de 5kOhm. Le pin 5 correspond à l'une des pattes externes du potentiomètre et le pin 7 correspond à la patte opposée;

- Pin 6 : ce pin est connecté à la patte intérieure du potentiomètre et le potentiel appliqué sur cette entrée dépend donc de la valeur du potentiomètre.

-

Nous avons à notre disposition deux moteurs équipés de freins. Ces moteurs sont des machines à courant continu alimentées en 24 VDC et de puissance nominale 350 W. Au régime nominale, le courant est de 15.5 A et la rotation de l'arbre post réducteur est de 152 tours par minute.

-

Le robot dispose de trois roues : deux roues motorisées à l'arrière de diamètre 34 cm et une roue folle à l'avant de diamètre 20 cm.

-

Chaque roue motorisée dispose d'un codeur Baumer GCI0K. 0411200 alimenté en 5 V continu pouvant mesurer une vitesse de rotation de 37 500 tr/min.

-

Afin de sécuriser le système, sont installés quatre télémètres infrarouges Sharp 2Y3A003 à l'avant et deux Sharp 2YOAO2 à l'arrière du robot pour mesurer la distance entre le robot et les obstacles et éviter tout danger. Les capteurs 2Y3A003 ont une portée théorique de 40 à 300 cm avec un temps de réponse d'environ 16.5 ms. Les deux types de télémètres sont analogiques.

-

En guise de cerveau du système, un Arduino MEGA a été choisi pour récupérer les informations provenant des différents capteurs et contrôler la commande des variateurs de vitesse.

-

De plus, nous disposons de divers contacts tels que deux relais et un contacteur pour contrôler l'alimentation des différents modules.

De plus, le robot embarquera une unité centrale en guise de serveur et un écran qu'il faut donc alimenter en 12 VDC. Nous profiterons de ce 12V pour alimenter l'Arduino. Il nous faut donc un convertisseur 24 VDC -> 12 VDC disposant d'une puissance et d'un courant de sortie suffisamment important pour alimenter tout cela. D'après la plaque signalétique de l'écran, ses caractéristiques sont les suivantes : 12 VDC, 3.5 A et 42 W. Le processeur i3-3220T de l'ordinateur, à lui seul, nécessite entre 38 et 71 W. Avec ces deux éléments seuls, le convertisseur 24/12 VDC à notre disposition n'est clairement pas suffisant.

Au moment de commencer le projet, le robot est donc en pièces détachées, et seuls les roues et les moteurs sont fixés au châssis. En effet, les variateurs de vitesse, reliés aux moteurs, sont sur une table adjacente au robot avec l'Arduino et les relais utilisés par la personne précédente. Le bouton d'arrêt d'urgence a aussi été retiré et se trouve en pièces distinctes. Quant aux capteurs de distance, trois sont encore fixés à l'avant du robot sur les quatre, et un sur les deux à l'arrière.

Commande du matériel nécessaire à la finalisation du projet

Afin d'acquérir rapidement le matériel nécessaire au bon déroulement du projet, la question du matériel à commander s'est posée parmi les premières. Si une bonne partie du matériel était déjà à disposition, il restait une partie de l'équipement à acheter.

Dans le but de commander grâce à une manette le Centaure, il était nécessaire d'avoir de quoi réaliser une manette et nous avons donc commander, pour la concevoir, 4 boutons représentant les directions ou, davantage adaptée, un joystick. L'intérêt du joystick serait de commander la vitesse du robot au doigt directement, en fonction de l'inclinaison du joystick ou de permettre une rotation tout en avançant ou reculant. De plus, afin de transmettre les informations de la manette au robot, il est nécessaire d'avoir un câble suffisamment long. Que nous choisissions un joystick ou bien des boutons, il sera nécessaire d'avoir un câble constitué d'au moins 5 fils d'une longueur de quelques mètres (deux ou trois mètres suffiront amplement).

Les télémètres ayant été malmenés par les années, en avoir quelques uns de réserve permettrait de couvrir le risque d'avoir des capteurs défectueux parmi ceux installés sur le robot. Il pourrait de plus être intéressant de mesurer l'état de la charge ou SoC (State of Charge en anglais) des batteries afin d'anticiper leur décharge et ainsi préserver leur durée de vie. Pour cela nous investissons dans un 'fuel gauge', mesurant le courant, la charge, la tension et la température pour estimer le pourcentage de décharge des batteries. Le capteur retenu est un LTC2944 qui semble avoir un excellent rapport qualité/prix. Il est compatible avec les batteries au plomb et peut déterminer la charge pour des batteries délivrant jusque 60 V à leurs bornes.

A l'aide d'un voyant lumineux tel qu'une LED RGB, nous mettrons alors au point un code couleur permettant de suivre l'évolution des batteries et d'anticiper leur recharge. Afin de mesurer le couple du moteur, il pourra être nécessaire de mesurer le courant transmis au moteur. En effet, nous savons que :

C = K.i

avec C le couple exercé par le moteur, K une constante liée au courant d'excitation du moteur et i le courant alimentant le moteur. De cette manière, si nous parvenions à connaitre la constante k du moteur, mesurer le courant permettrait de mesurer directement le couple exercé sur les roues.

Enfin, pour alimenter en 12V continu le serveur, l'écran et le microprocesseur, nous commandons un convertisseur 24 VDC -> 12 VDC. Bien qu'il y en ait de toutes sortes, le manque de disponibilité ou de puissance délivrée en sortie du convertisseur a restreint notre choix à un convertisseur permettant de délivrer, en sortie, jusqu'à 288W (24A). Ce convertisseur permettra donc bien d'alimenter tout les appareils nécessaires.

Représentation du système à étudier

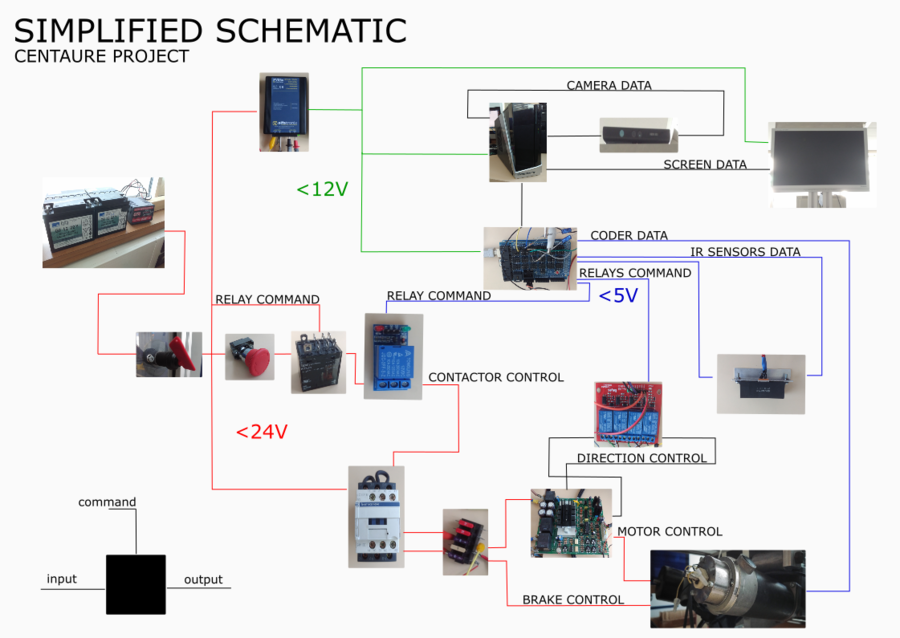

Dans le but de représenter le système à étudier, nous mettons au point deux forme de schéma :

- un schéma simplifié et visuel, reprenant les photos des différents éléments utilisés reliées par des liens.

Sur ce schéma, les différents éléments sont reliés à gauche par l'élément les alimentant et par en haut par les éléments lui fournissant des données. Sur leur droite se trouvent ensuite les liens allant vers les modules qu'ils alimentent ou commandent.

Nous pouvons voir que les deux batteries 12 V alimentent tout le système soit de manière directe, soit au travers d'un convertisseur 24 VDC -> 12 VDC. Cette alimentation peut facilement être commandée manuellement grâce à un coupe batterie situé sur l'extérieur du robot. Suite à ce coupe batterie, nous pouvons distinguer quatre chemins d'alimentation distincts :

-

le premier circuit est la partie "cerveau" alimenté en 12V continu. Nous avons donc le convertisseur en premier élément permettant d'alimenter en 12 VDC l'ordinateur, l'écran et l'Arduino MEGA. La caméra Kinect est ensuite connectée au serveur via une de ses sorties USB, lui permettant d'obtenir des informations sur l'environnement du robot. L'écran lui, est aussi relié au serveur pour y afficher des informations. Quant à l'Arduino, elle pilote ensuite différents relais et récupère les informations provenant des capteurs de distance et des codeurs situés derrière les roues. Il est important que cette partie du système ne soit pas en lien avec le bouton d'arrêt d'urgence : de cette manière, un appui sur l'arrêt d'urgence permettra de couper la partie puissance tout en gardant la partie commande. En effet, si l'alimentation du convertisseur était coupée, le serveur et l'Arduino ne seraient plus alimentés, ne permettant plus au système de communiquer sur le web et à l'Arduino de garder la main sur le système de sécurité.

-

un second fil relie simplement l'alimentation en 24 VDC à la bobine du relai derrière le bouton d'arrêt d'urgence. Ce relai permet, dans cet état, d'alimenter la bobine du contacteur dés que le coupe batterie est fermé si les autres éléments ne sont pas ouverts. L'intérêt de ce relai réside dans la possibilité de mettre un bouton poussoir entre le 24V et la bobine : il sera alors nécessaire d'appuyer sur un bouton 'départ cycle' une fois la mise sous tension ou le repli en position de sécurité du système pour alimenter le circuit de puissance. Le contact sera maintenu grâce à un auto-maintien du relai. Cette fonction permet alors un gain de sécurité puisqu'il sera nécessaire d'appuyer sur un bouton pour piloter à nouveau le robot. Ce bouton physique peut aussi être remplacé par un bouton sur l'interface web lorsque le robot sera piloté par Wi-Fi pour éviter de se déplacer si le robot est loin. Ce bouton commandera alors le relai piloté par l'Arduino.

-

la troisième voie, le circuit de commande, est composée du bouton d'arrêt d'urgence, du relai dont on a précédemment parlé et d'un autre relai piloté par l'Arduino. De la même manière que l'alimentation du circuit de puissance nécessite l'appui sur un bouton 'départ cycle', l'arrêt d'urgence coupe la commande du contacteur s'il a été enclenché et n'est pas revenu en position haute. Le relai piloté par l'Arduino permet à l'Arduino de sécuriser le système de manière logicielle : si un obstacle est détecté trop proche du robot, l'Arduino a la capacité de couper l'alimentation de la partie puissance et ainsi d'immobiliser le système pour qu'il n'entre pas en collision.

-

La dernière ligne concerne la partie puissance du système. Si le contacteur est fermé grâce à la partie commande, alors il alimente les variateurs de vitesse et les freins des moteurs au travers de fusibles. Le variateur de vitesse, commandé par l'Arduino, va ensuite alimenter le moteur auquel il est rattaché. L'Arduino commande, grâce à des relais et à un signal analogique, la direction et la vitesse des moteurs. Il es très important que les freins des moteurs soient alimentés en 24V sans quoi le courant demandé à la batterie risquerait d'être très important et d'endommager le système lors de la commande des moteurs. Enfin, un codeur placé derrière chaque roue permet à l'Arduino d'obtenir des informations sur la vitesse de rotation du moteur, et donc d'adapter sa commande par rapport à la consigne reçue de l'utilisateur.

-

/!\ Non représenté sur ce schéma, un fusible en début de chaque lignes permettrait d'éviter tout problème électrique en cas de court-circuit.

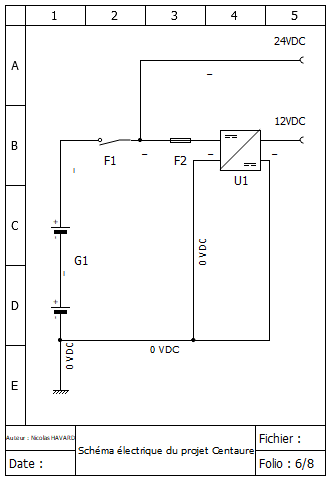

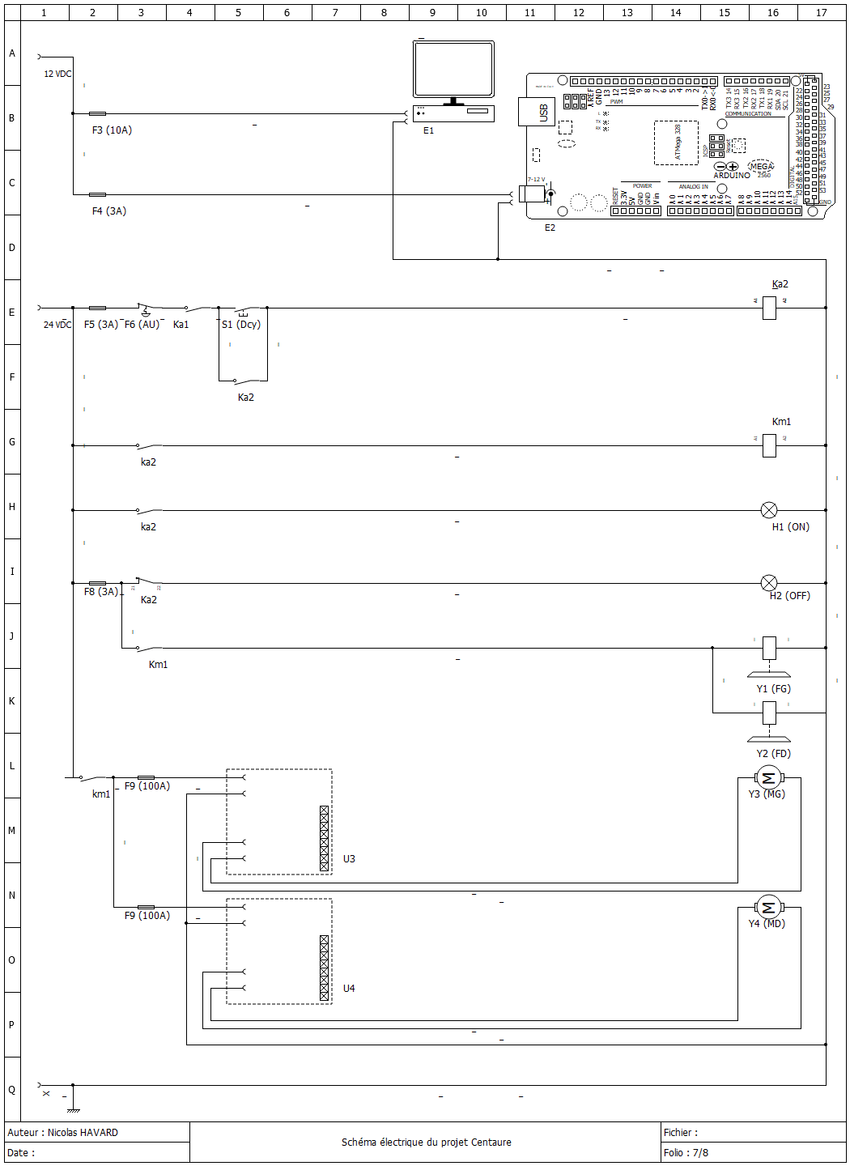

- deux schémas électriques plus conventionnels :

Sur le premier schéma, nous retrouvons la batterie, le coupe-batterie et le convertisseur 24 VDC->12 VDC. Les sorties de ce folio sont donc les alimentations en 12 V et 24 V continues. La suite du système se trouve alors sur le second schéma de la même manière que nous l'avions vu sur le schéma précédent :

-

l'alimentation en 12 V permet d'alimenter le PC/l'écran ainsi que l'Arduino. Ne sont pas présents sur ce schéma les connexions liées à l'Arduino tels que les différents capteurs et la connexion série avec l'ordinateur : ces connexions seront l’œuvre d'un prochain folio lorsqu'il sera définitif.

-

la partie commande, alimentée en 24 VDC et composée du bouton d'arrêt d'urgence et des relais vu sur le schéma simplifié. Nous avons rajouté sur ce schéma électrique le bouton Dcy (S1) hypothétique. Il pourrait très bien être remplacé par un câble seul dans un premier temps. Au bout de cette ligne de commande ce trouvent les bobines du relai et du contacteur ainsi qu'un voyant lumineux H1 indiquant que le robot est actuellement sous puissance. Lorsqu'une des conditions n'est pas satisfaite (i.e suite à l'appui sur le bouton d'arrêt d'urgence ou qu'un des contacts des relais n'est pas fermé) alors le contact normalement fermé du relai 24V laisse passer le courant et alimente le voyant H2 signifiant la mise sous tension du robot bien qu'il ne soit pas sous puissance. De cette manière, un voyant est toujours allumé dés que le coupe-batterie est fermé afin de montrer que le robot est sous tension.

-

la partie puissance débute par le contacteur qui, s'il est fermé, permet l'alimentation des variateurs de vitesse et des freins. Les connexions entre les variateurs de vitesse et l'Arduino n'ont ici pas été représentées et seront, comme les capteurs, décrites dans un autre folio.

-

Tests du robot : avec commande manuelle

Les deux moteurs disposent en tout de 7 câbles : des gros câbles de couleurs variées (noir, marron, bleu, blanc, vert) et deux câbles plus fins (violet et jaune). Après analyse, le gros câble noir est en fait la réunion de deux câbles noirs plus petits : chacun de ces câbles noirs accompagne un des deux autres câbles fins. Nous avons donc deux paires de câbles de petits diamètres qui sont violet et noir pour le frein du moteur droit et jaune et noir pour le frein gauche. Ces deux freins sont, par défaut, bloqués et il est nécessaire d'appliquer 24 V entre les câbles de chacune de ces paires si nous souhaitons faire tourner les roues du robot. Quant aux plus gros câbles, la paire de câbles marron/bleu permettent la mise sous tension du moteur droit lorsque la paire vert/blanc est liée au moteur gauche. Chacune de ces dernières paires sera donc reliée à l'un des variateurs de vitesse pour faire varier la vitesse de rotation des moteurs et donc la vitesse de déplacement du robot.

Afin de comprendre comment le variateur de puissance CH2QM.2 fonctionne, la première phase de tests sera réalisée sans la PWM de l'Arduino. Nous configurons donc le montage de la même manière qu'indiquée par les documents constructeurs, soit en plaçant une résistance variable de 5 kOhm entre les pins 5 et 7 du variateur de vitesse, le pin 6 étant relié à la troisième broche de la résistance variable. L'Arduino Mega nous permettra de changer l'état des relais afin de simuler un cycle de moteur : moteur à l'arrêt à l'état initial pour respecter les contraintes du variateur,avant d'appliquer une consigne de mouvement avant puis arrière.

Lors de ces tests, il est nécessaire que la valeur du potentiomètre soit de 5 kOhm à l'état initial, avant de faire varier la résistance lorsque le moteur est en phase de mouvement sans quoi les variateurs n'appliquera pas de tension aux bornes des moteurs. De plus, avant de provoquer la mise en mouvement des moteurs, il est très important d'appliquer une tension de 24 VDC aux bornes des freins moteurs sans quoi les freins continueraient d'appliquer une force très importante sur les moteurs, les empêchant de tourner et provoquant un appel de courant très important risquant de faire chauffer le système si ce n'est le mettre hors service. En prenant toutes ces précautions, nous avons pu mettre en mouvement les deux moteurs en sens avant et en sens arrière.

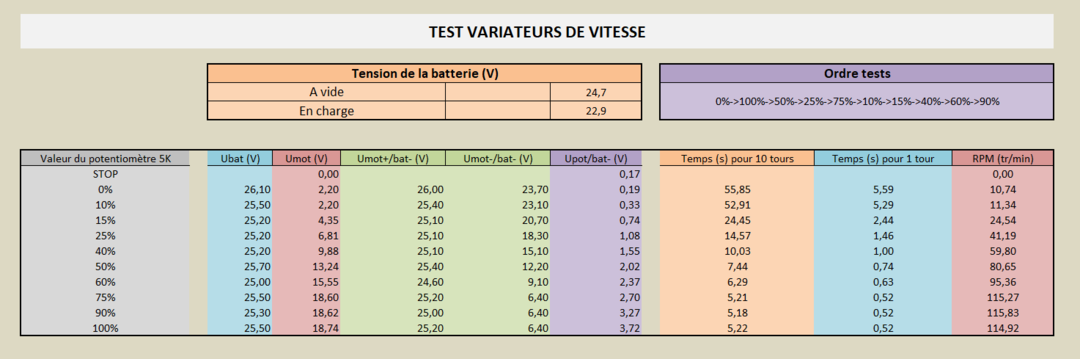

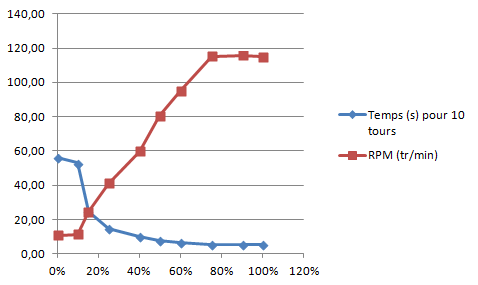

Une fois le principe de fonctionnement des variateurs de vitesse compris et que nous avons pu faire tourner les deux moteurs, nous effectuons quelques tests sur l'un des moteurs pour être sûrs de la commande à appliquer en entrée des cartes CH2QM.2. Nous relevons, pour différentes valeurs du potentiomètre, les potentiels aux deux bornes du moteur et à celle du potentiomètre par rapport à la masse. Nous mesurons aussi la tension de la batterie pour avoir une valeur référence ainsi que celle aux bornes du moteur. Enfin, nous calculons de manière approximative le nombre de tours par minute que fait une roue pour cette valeur de potentiomètre. Cette valeur approximative vient du fait que, n'ayant pas encore câblé les codeurs, nous mesurons le temps pris par la roue pour faire dix tours par rapport à un repère fixe. Nous réalisons entre 5 et 10 fois cette mesure pour en tirer un temps moyen. C'est de ce temps moyen que nous calculerons le temps mis pour faire un seul tour de roue, et enfin la vitesse angulaire en nombre de tours par minute que le moteur applique à la roue.

Ces valeurs sont ensuite récupérées dans un tableur afin d'analyser l'incidence du potentiomètre que nous cherchons à remplacer sur le système.

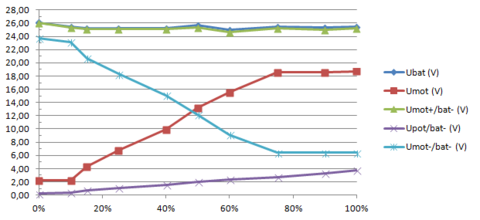

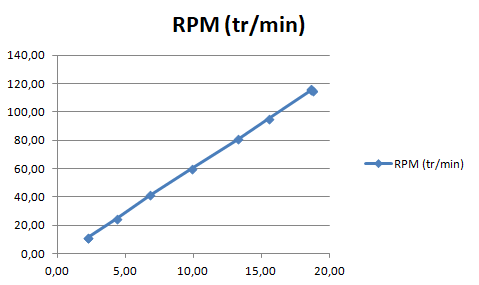

De ce tableau, nous pouvons constater que le potentiel du pin 6 du variateur de vitesse ne dépasse par les 4V par rapport à la masse. Il devrait donc être possible de retirer le potentiomètre et d'alimenter ce pin grâce à un signal analogique ou PWM issu de l'Arduino. De plus, nous tirons donc de ce tableau l'influence du potentiomètre sur les différentes tensions mesurées et sur la vitesse de rotation. Cette influence est mise en lumière par les deux graphiques suivants :

Nous pouvons voir sur ces deux schémas que le potentiel appliqué au pin 6 du variateur de vitesse, proportionnel à la valeur du potentiomètre, est la cause des variations du potentiel situé à la borne '-' du moteur. Cette variation de potentiel provoque donc une tension plus importante entre les deux bornes du moteur qui entraine alors la rotation du moteur. Nous pouvons constater deux paliers : lorsque le potentiomètre est à moins de 10% ou à plus de 75% de sa valeur, autrement dit que le potentiel à sa borne est inférieur à 350 mV ou supérieur 2,50 V environ, la tension Umot est constante. Hormis ces cas particuliers, Umot semble linéaire en fonction du potentiel Vpot.

Concernant les valeurs obtenues, la plaque signalétique du moteur indique, une vitesse de rotation de 152 tours par minute en sortie du réducteur lorsqu'une tension de 24V est appliquée à ses bornes. De cette manière, une tension de 18,8 V appliquée à ses bornes, soit un rapport de 18,8/24 ~= 0.783 par rapport à la tension nominale, permet une vitesse de rotation de 0.783*152 = 119 tours par minute. Nous retrouvons donc bien presque les 116 tours par minutes mesurés approximativement, avec une marge d'erreur de 2.5%.

Nous pouvons d'ailleurs constater que, tel que le prévoit la théorie, la vitesse de rotation du moteur est proportionnelle à la tension à ses bornes :

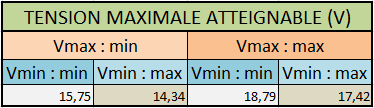

Ces valeurs ont été mesurées en réglant le potentiomètre Vmax à son maximum et le potentiomètre Vmin à son minimum, Vmax et Vmin étant deux potentiomètres du variateur de vitesse. A son maximum, Vmax permet d'appliquer une tension maximale plus grande aux bornes du moteur. De même, à son maximum, Vmin permet au variateur d'appliquer une tension minimale plus faible. Cependant, nous avons pu remarquer que, lorsque nous cherchions à faire tourner le moteur à sa vitesse maximale, Vmin avait pour effet de décaler l'ensemble des tensions vers le haut ou le bas. C'est pourquoi, dans le but d'obtenir la vitesse maximale pour le moteur, nous avons fixé les potentiomètres Vmax et Vmin à leur maximum et minimum respectivement. Sur le tableau suivant, nous mesurons la valeur de la tension appliquée aux bornes du moteur lorsque le potentiomètre est à sa valeur maximale : la colonne de gauche reprend les tensions lorsque le potentiomètre Vmax est à son minimum lorsque la colonne de droite a pour conditions un potentiomètre Vmax à son maximum. Ces deux colonnes sont ensuite divisées en 2 de la même manière en fonction de la position du potentiomètre Vmin.

Nous pouvons constater que, contrairement à ce que nous pouvions nous attendre, la tension maximale mesurée aux bornes du moteur est Umot_max = 18,79 V et non 24 V. Ainsi, soit le potentiomètre 5 kOhm vu sur une documentation non référencée n'est pas optimal, soit le variateur de vitesse ne permet pas d'atteindre la tension aux bornes de la batterie. La tension minimale elle, peut osciller entre 0,93 V et 2,3 V continu en fonction de la position du potentiomètre Vmin.

Enfin, il est très important de noter que la tension sur le pin 6 du variateur de vitesse, celui connecté au potentiomètre, nécessite une tension de 165 mV lors du démarrage du système, sans quoi la plaquette se met en mode 'sécurité' et ne permet pas de piloter les moteurs. Il sera donc nécessaire d'appliquer cette tension minimale lors de l'initialisation du programme Arduino avant de l'augmenter pour faire tourner les moteurs, et donc faire bouger le robot.

Suite à ces tests, nous vérifions le bon fonctionnement du convertisseur 24 VDC -> 12 VDC acheté. Pour cela nous mesurons sa tension à vide lorsque nous l'alimentons aux batterie délivrant une tension quelque peu supérieure à 25 V.

Nous avons donc, en sortie du convertisseur, une tension de 14,6 V. Cette tension sera évidemment plus basse une fois le convertisseur sous charge. Le convertisseur délivre donc bien une tension de 12 V continu et pourra alimenter sans problème le serveur, l'écran et l'Arduino MEGA.

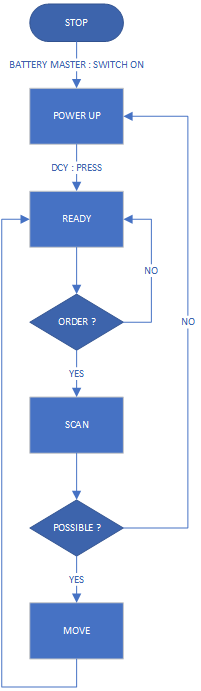

Programmation du cerveau du robot

L'Arduino MEGA étant connectée à deux convertisseurs numérique vers analogique, aux capteurs infrarouges, aux codeurs, aux relais et au joystick, il va nous falloir développer un programme permettant de gérer ces différents modules et les adapter pour qu'ils fonctionnent ensemble selon la logique suivante :

Nous utilisons l'IDE d'Arduino et des bibliothèques constructeurs lorsqu'elles sont disponibles pour concevoir le programme du robot. Afin de tester les différents modules, nous testons les programmes de manière isolée dans un premier temps.

- Convertisseur Numérique vers Analogique (ou Digital to Analog Converters) :

Nous utilisons deux convertisseurs MCP4725 12-bits pour commander les variateurs de vitesse par le biais de l'Arduino et donc se passer d'une commande manuelle. Le principe de fonctionnement de ces convertisseurs est assez simple : la carte va appliquer une tension sur le pin Vout comprise entre 0V et la différence de tension entre VCC et GND dépendamment de l'information reçue sur 12 bits via le protocole I²C (Inter-Integrated Circuit). Dans notre cas, nous relions les broches VCC et GND du convertisseurs aux broches 5V et GND de l'Arduino MEGA. Afin de permettre le démarrage du contrôle des moteurs par les variateurs de vitesse, il était nécessaire d'appliquer une tension d'environ 165 mV sur le pin 6 du variateur de vitesse. Après une mesure de tension du pin 5V de l'Arduino, il s'avère que la tension est exactement de 5.15 V. 165 mV correspondant à 3.2% des 5.15 V délivrés par l'Arduino, l'information envoyée au convertisseur doit donc correspondre à 3.2% de la valeur maximale prise en compte par le convertisseur, soit 3.2% de 4095 (2^12 valant 4096). L'Arduino devra donc envoyer '131' comme information lors du paramétrage du convertisseur au démarrage du robot grâce à la méthode

dac.setVoltage(131, true) ; // voltage is 131/4095 * 5.15 = 0.165 V, required to pass speed controllers' checking

qui permet d'envoyer l'information sur le bus I²C (à conditions d'avoir chargé la librairie <Wire.h> en plus de celle d'Adafruit propre au convertisseur)). Le flag true, dans l'exemple, permet de charger cette valeur dans l'EEPROM comme valeur par défaut, intéressant ici puisque cette tension doit être appliquée sur le pin du variateur de vitesse au démarrage du système.

NB : Les masses des convertisseurs (et donc de l'Arduino) et celles des variateurs de vitesse doivent absolument être les mêmes sans quoi les 165 mV émis par les convertisseurs ne seront jamais perçus comme tel par les variateurs de vitesse. Le bornier n'ayant pas de pins 'GND' sur le variateur de vitesse, la masse de l'Arduino devra donc être liée à la borne moins de la batterie sur laquelle sont branchés les variateurs.

Programme test du convertisseur numérique vers analogique :

#include <Wire.h>

#include "Adafruit_MCP4725.h"

Adafruit_MCP4725 dac_motorD ;

Adafruit_MCP4725 dac_motorG ;

void setup(void) {

Serial.begin(9600);

Serial.println("DAC test :");

// For Adafruit MCP4725A1 the address is 0x62 (default) or 0x63 (ADDR pin tied to VCC)

// For MCP4725A0 the address is 0x60 or 0x61

// For MCP4725A2 the address is 0x64 or 0x65

dac_motorD.begin(0x62); // A0 -> GND

dac_motorG.begin(0x63); // A0 -> Vin

dac_motorD.setVoltage(131, true) ; // voltage is 131/4095 * 5.15 = 0.165 V, required to pass speed controllers' checking

dac_motorG.setVoltage(131, true) ; // flag 'true' allows Arduino writing this value in the EEPROM of the MCP4725 : this value will be the default value sent by the MCP4725 on restarts

}

void loop(void)

{

//dac_motorD.setVoltage(2048, false);

delay(2000) ;

}

Dans cet exemple, nous avons commenté la ligne nous permettant de paramétrer le DAC pour qu'il envoie 50% des 5.15 V afin de tester si le variateur de vitesse recevait correctement les 165 mV.

- Joystick

- sur ce schéma, la couleur rouge indique que le moteur tournera à vitesse nominale en mouvement arrière et la couleur verte qu'il tournera à vitesse nominale dans le sens avant. La couleur jaune indique un arrêt du moteur.

- Codeurs incrémentaux

Ainsi, lorsque la roue du robot tourne, elle entraine cette petite roue placée sur son axe de rotation et qui permet à la partie fixée sur le châssis d'envoyer un signal au microcontrôleur indiquant la position de la roue et donc, en mesurant le temps entre deux positions connues, sa vitesse.

Mais comment ces codeurs permettent-ils de déterminer la position de la roue ?

En réalité, la roue placée sur l'axe de rotation de la roue du robot est constituée d'une multitude d'aimants à polarité opposée à ses voisins. Lorsque la roue tourne, la partie fixe voit donc défiler des pôles nord et sud successivement, provoquant un champ magnétique variant. A titre d'exemple, la partie fixe va donc émettre un signal carré compris entre 0V lorsque l'aimant devant le détecteur est un pôle sud et 5V lorsque l'aimant est un pôle nord. Le microcontrôleur peut donc être alerté de chaque changement de position angulaire de la roue du robot et, en connaissant le diamètre de cette roue, déterminer la distance parcourue et la vitesse du robot.

Cependant, la précision de ce mécanisme étant donc directement reliée au nombre de pôles de la roue, et celui-ci ne pouvant évidemment pas être important, ce genre de codeur double le nombre de pistes afin d'avoir, par exemple, deux tours constitués de 64 aimants sur sa périphérie. L'intérêt est qu'en doublant le nombre de pistes, de signaux, nous multiplions par deux la précision puisqu'au lieu d'avoir seulement des 0 et des 1 pour deux aimants, nous pourrons avoir 00, 01, 11 et 10 pour le même nombre d'aimant et donc le même angle. Ceci requiert cependant de consulter l'état des deux signaux ce qui peut prendre un peu plus de temps.

Les codeurs utilisés comportent deux voies appelées A et B. Un troisième, la voie N, permet de savoir si la roue a fait un tour complet et donc de resynchroniser les compteurs s'il le faut. De plus, nous avons à notre disposition les signaux contraires de ces 3 voies : non A, non B et non N, qui servent à détecter de potentielles erreurs et donc à gagner en précision. Nous nous en servirons pas ici. Afin de

Programme test des codeurs incrémentaux :

#define pinN 1 // pin 3 #define pinA 0 // pin 2 #define pinB 2 // pin 21

byte state = 0x00 ; int compteurA = 0; int compteurTot = 0;

void interruptA()

{

//state = 0x01 ;

compteurA = compteurA+1 ;

compteurTot = compteurTot+1 ;

}

void interruptB()

{

//state = 0x02 ;

compteurB = compteurB+1 ;

compteurTot = compteurTot+1 ;

}

void interruptN()

{

//state = 0x03 ;

compteurN = compteurN+1 ;

}

void setup()

{

Serial.begin(115200) ;

Serial.println("TEST CODEUR INCREMENTAL") ;

init_motor() ;

//pinMode(21, INPUT_PULLUP);

//pinMode(2, INPUT_PULLUP);

//pinMode(pinN, INPUT_PULLUP);

/* accroche les ISR aux pins */

attachInterrupt(pinA, interruptA, RISING); // Interruption sur front montant

attachInterrupt(pinB, interruptB, CHANGE); // Interruption sur front montant et descendant

attachInterrupt(pinN, interruptN, CHANGE);

}

void loop()

{

avance_gauche(50);

avance_droit(50) ;

Serial.print("Voie A : ");

Serial.println(compteurA) ;

Serial.print("Voie B : ");

Serial.println(compteurB) ;

Serial.print("Changements : ");

Serial.println(compteurTot) ;

Serial.print("Voie N : ");

Serial.println(compteurN) ;

Serial.println() ;

delay(1000) ;

}

- Télémètres infrarouges

Tests finaux

Conception et finitions

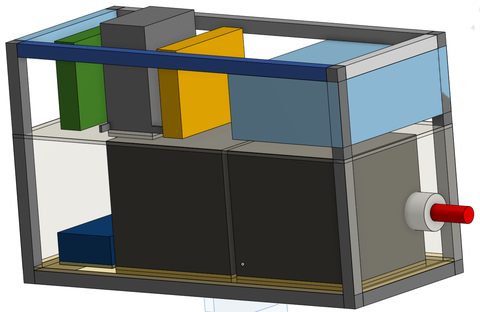

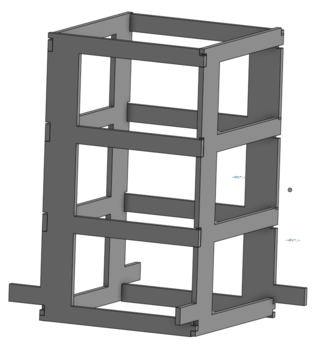

Durant ce projet, nous devions aussi nous pencher sur la partie conception des étages de puissance et de commande et gérer l'intégration des différents modules. Afin de concevoir ces deux étages et d'organiser au mieux les différents éléments à l'intérieur du robot, nous avons réalisé un modèle 3D simplifié de l'arrangement prévu dont voici une capture :

Nous pouvons voir, sur l'étage du bas, les deux batteries représentées par deux gros blocs gris. Cette hauteur des blocs comprenant la batterie elles-mêmes et leurs cosses. A gauche, en bleu, se trouve le convertisseur 24VDC -> 12VDC, posé sur la plaque permettant de surélever l'étage de puissance de 2cm, hauteur des profilés, afin de faire passer les différents câbles en dessous. Dans l'étage de commande, au dessus, nous retrouvons les deux variateurs de vitesses placés en position verticale, correspondant aux blocs vert et jaune. En gris, entre les deux, se trouve un bloc permettant d’accueillir les différentes cartes électroniques, à savoir l'Arduino MEGA, les quatre relais, ainsi que la carte électronique conçue pour ce projet. Nous retrouvons un visuel de ce bloc ci-dessous :

A droite, nous retrouvons en bleu l'emplacement de la carte mère de l'ordinateur. Le boîtier étant trop large pour le robot, il sera nécessaire à l'avenir d'ôter la carte mère et de lui confectionner un nouveau boitier plus adapté.

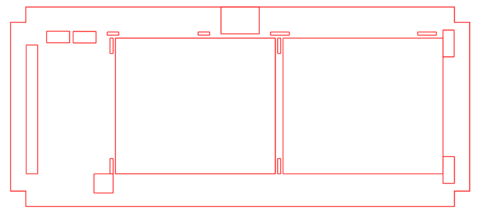

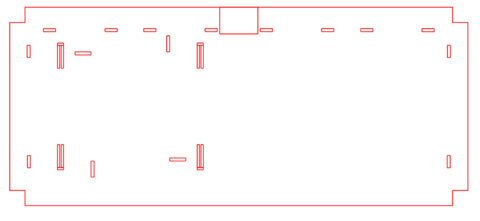

Nous obtenons donc les deux plans suivants qui nous serviront à créer les plaques en PMMA pour les deux étages grâce à la découpeuse laser du Fabricarium :

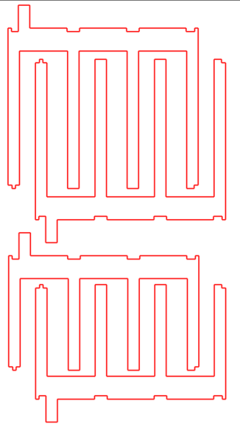

Pour confectionner le bloc où seront placées les cartes électroniques, nous utilisons les deux schémas suivants :

Après découpe, nous montons donc cette tour, fixée ici à l'aide de quelques bouts de chatterton en attendant la colle pour le modèle définitif :

Ressources utilisées

Sites web

- Documentation pour plans électriques :

- Logiciel pour plan électriques :

- Logiciel pour conception de cartes électroniques :

- Variateurs de vitesse :

- Ordinateur :

- Convertisseur 24 VDC vers 12 VDC :

- Convertisseur Numérique-analogique (DAC) MCP4725 :

- Manette :

- Codeurs :

- Interruptions Arduino :

- Capteurs Sharp :

- Joystick :

- Capteur de courant Allegro™ ACS712 :

- Capteur d'état de la batterie Analog Devices LTC2944 :

Documents Rendus

...

...