IMA4 2018/2019 P33 : Différence entre versions

(→Semaine 5) |

(→Documents Rendus) |

||

| (22 révisions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 229 : | Ligne 229 : | ||

Une première version du schematic de la plaque principale a donc pu être établi. | Une première version du schematic de la plaque principale a donc pu être établi. | ||

| − | |||

| − | |||

Seulement, il était incomplet: Notamment, il manquait l'interfaçage à travers un connecteur par lequel allait transiter les données du bus SPI vers les esclaves. | Seulement, il était incomplet: Notamment, il manquait l'interfaçage à travers un connecteur par lequel allait transiter les données du bus SPI vers les esclaves. | ||

De plus, l'accéléromètre devait aussi être placé sur cette plaque. | De plus, l'accéléromètre devait aussi être placé sur cette plaque. | ||

| − | |||

==Semaine 5== | ==Semaine 5== | ||

| Ligne 266 : | Ligne 263 : | ||

Deux Arduinos Uno; | Deux Arduinos Uno; | ||

Un TLC59711 de 12 sorties; | Un TLC59711 de 12 sorties; | ||

| − | Quelques LEDs et des câbles. | + | Quelques LEDs traversantes et des câbles. |

| − | |||

| − | En tenant compte des recommandations émises par le prof, J'ai pu terminer le schematic de la plaque principale à partir duquel j'ai aisément | + | En tenant compte des recommandations émises par le prof, J'ai pu terminer le schematic de la plaque principale à partir duquel j'ai aisément créé celui des autres plaques. |

| − | |||

===Semaine 8=== | ===Semaine 8=== | ||

| − | Mon encadrant m'ayant alerté sur | + | Mon encadrant m'ayant alerté sur l'avancement lent du projet à ce stade, je lui ai soumis mes fichiers pour vérification et validation éventuelle. |

Il est apparut que mes fichiers souffraient de beaucoup de maux. | Il est apparut que mes fichiers souffraient de beaucoup de maux. | ||

J'ai donc dû répondre à plusieurs premières recommandations de mon encadrant, afin de mettre un peu d'ordre dans la projet, il s'agissait notamment de clarifier certains points importants et de faire des ajustements : | J'ai donc dû répondre à plusieurs premières recommandations de mon encadrant, afin de mettre un peu d'ordre dans la projet, il s'agissait notamment de clarifier certains points importants et de faire des ajustements : | ||

| − | -Tout d'abord la plaque principale est l’une des 5 plaques, avec en supplément l’accéléromètre. C’est donc elle la plaque "Maîtresse" qui se chargera d’envoyer des ordres | + | -Tout d'abord la plaque principale est l’une des 5 plaques, avec en supplément l’accéléromètre. C’est donc elle la plaque "Maîtresse" qui se chargera d’envoyer des ordres aux quatre plaques esclaves en fonction des données qu’elle recevra de l’accéléromètre. |

| − | Celle-ci devra être | + | Celle-ci devra être placée à l’extrême gauche de toutes les plaques restantes (Le collier étant vu de face). |

-Ensuite, j'ai retravaillé les schematics, en organisant proprement ses différentes parties et en veillant à la bonne connexion de tous les fils. | -Ensuite, j'ai retravaillé les schematics, en organisant proprement ses différentes parties et en veillant à la bonne connexion de tous les fils. | ||

| Ligne 294 : | Ligne 289 : | ||

À la fin de la semaine, mon encadrant m'indiqua les problèmes restants à corriger: | À la fin de la semaine, mon encadrant m'indiqua les problèmes restants à corriger: | ||

| − | - Les LEDs utilisées étaient traversantes. J'ai dû les changer en type SMD. | + | - Les LEDs utilisées sur le schéma étaient traversantes. J'ai dû les changer en type SMD. |

| − | - De plus il a fallut retirer | + | - De plus il a fallut retirer l'inutile surplus de LEDs de tests du microcontrôleur et ainsi n'en garder qu'une seule. |

==Semaine 9== | ==Semaine 9== | ||

| Ligne 310 : | Ligne 305 : | ||

Sur le plan fonctionnel : | Sur le plan fonctionnel : | ||

| − | - Les plaques devant être | + | - Les plaques devant être reliées avec le moins de lignes possibles, le connecteur de la plaque Maître, initialement créé de façon à fournir autant d'entrées de sélection que d'esclaves n'était pas judicieux. |

Je suis donc parti sur un chaînage Daisy. | Je suis donc parti sur un chaînage Daisy. | ||

| Ligne 318 : | Ligne 313 : | ||

Ainsi, le connecteur Maître ne présente plus qu'une ligne de sélection qui est la même pour tous les esclaves. | Ainsi, le connecteur Maître ne présente plus qu'une ligne de sélection qui est la même pour tous les esclaves. | ||

| − | Dans notre application il ne sera pas nécessaire de prendre en compte | + | Dans notre application il ne sera pas nécessaire de prendre en compte les réponses des plaques esclaves, donc on veillera à ne pas boucler la sortie MISO de la dernière plaque (celle à l'extrême droite) avec celle du Maître. |

- Ensuite, j'ai effectué un changement d'empreinte du TLC initialement utilisé vers une empreinte beaucoup plus adaptée. | - Ensuite, j'ai effectué un changement d'empreinte du TLC initialement utilisé vers une empreinte beaucoup plus adaptée. | ||

| − | - Enfin, j'ai ajouté le Quartz | + | - Enfin, j'ai ajouté le Quartz FA238 sur mes schematics, comme il m'a été suggéré de faire. |

| − | |||

| − | |||

| − | |||

==Semaine 10== | ==Semaine 10== | ||

| Ligne 340 : | Ligne 332 : | ||

[[Fichier:plaque_finale_circuit_imprimé.jpg|400px|thumb|center|PCB final]] | [[Fichier:plaque_finale_circuit_imprimé.jpg|400px|thumb|center|PCB final]] | ||

| + | |||

| + | ==Semaine 11 et 12 (vacances)== | ||

| + | |||

| + | Les cartes ont été commandées pour impression. Il a donc fallut attendre un certain temps pour les recevoir. | ||

| + | |||

| + | Une fois les cartes reçus, il a fallut commencer à souder assez rapidement les différents composants. Pour cela, il m'a tout d'abord été fourni deux cartes avec tous les composants nécessaires afin de réaliser la carte principale ainsi qu'une plaque esclave. | ||

| + | |||

| + | Pour éviter de rencontrer plusieurs problèmes, les soudures se feront par partie : d'abord l'alimentation avec les tests; puis la partie micro-contrôleurs et enfin la partie TLC + LEDs. | ||

| + | |||

| + | La première semaine de vacances touchant à sa fin, et les salles permettant la soudure, n'étant pas accessibles durant la seconde semaine, j'ai tout de même pu réaliser la partie alimentation dont les tests n'ont soulevé aucun problème. | ||

| + | |||

| + | <include iframe width="560" height="315" src="https://www.youtube.com/embed/WHQPcyXUvyk" frameborder="0" allow="accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture" allowfullscreen></include> | ||

| + | |||

| + | ==Semaine 13 et 14== | ||

| + | |||

| + | La partie alimentation étant fonctionnelle, j'ai donc continué les soudures en passant à la partie microcontrôleur de la plaque principale et de la plaque esclave. | ||

| + | |||

| + | Une fois cette partie fonctionnelle, j'ai rajouté le pilote de LEDs à chacune des deux plaques et j'ai soudé toutes les LEDs de la plaque principale puis celles de la plaque esclave. | ||

| + | |||

| + | Sur la plaque principale, seul l'accéléromètre n'a pas été soudé à temps. | ||

| + | |||

| + | [[Fichier:Master.jpg|400px|thumb|center|Plaque principale]] | ||

| + | |||

| + | |||

| + | Sur la plaque esclave, tout est bien soudé et la carte fonctionnelle. | ||

| + | |||

| + | [[Fichier:Slave.jpg|400px|thumb|center|Plaque esclave]] | ||

| + | |||

| + | |||

| + | Les Leds de chacune des plaques ont été soudées. Cependant, en raison d'un probable court-circuit sur le TLC de la plaque principale, quelques Leds de la dite plaque ne semblent pas s'allumer correctement. | ||

| + | |||

| + | [[Fichier:Soudure_Leds.jpg|400px|thumb|center|PCB final]] | ||

| + | |||

| + | |||

| + | |||

| + | <include iframe width="560" height="315" src="https://www.youtube.com/embed/Fhb03YwEhHw" frameborder="0" allow="accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture" allowfullscreen></include> | ||

| + | |||

| + | Manquant de temps, je n'ai pu aller plus loin. | ||

| + | |||

| + | |||

| + | ==Conclusion== | ||

| + | |||

| + | Ce projet très peu concluant et convainquant n'a pas été mené à bien, il est un échec. Cela peut s'expliquer par bon nombre de raisons. J'ai clairement manqué de discernement quant au temps nécessaire à la réalisation de ce projet, notamment à travers une mauvaise gestion de ce temps. À cela s'ajouterait, peut-être, l'apprentissage sur le tas de certaine techniques. | ||

| + | |||

| + | Mais il reste encore beaucoup à faire pour finaliser ce projet toujours peu avancé. | ||

=Documents Rendus= | =Documents Rendus= | ||

| + | Rapport de projet | ||

| + | |||

| + | [[Fichier:RapportP33.pdf]] | ||

| + | |||

| + | Archive de création du PCB | ||

| + | |||

| + | [[Fichier:PCB_P33.zip]] | ||

Version actuelle datée du 10 mai 2019 à 10:27

Sommaire

Présentation générale

Description

L'utilisation des LEDs devient de plus en plus intéressant lorsqu'il s'agit de concevoir des accessoires plus ou moins artistiques, qui assurent des jeux de lumières particuliers. C'est dans ce cadre que s'inscrit mon projet, celui de la création d'un collier à animations lumineuses. Il me faudra créer un collier de type plastron constitué de plusieurs plaques reliées entre elles. Ces dernières devront être semi-indépendantes au moins du point de vue électronique. Chacune des plaques possédera son propre micro-contrôleur qui communiquera avec les autres micro-contrôleurs à l'aide d'un protocole de communication spécifique (I2C, Serie...) afin d'assurer une animation cohérente. Les micro-contrôleurs embarqueront un pilote de LEDs pour la gestion des LEDS directement liées à leurs plaques.

Cette architecture nous permettra de nous affranchir d'un câblage laborieux.

Aussi, pour rajouter du dynamisme au collier, il est suggéré d'utiliser un accéléromètre qui, en fonction des mouvements du porteur, permettra d'obtenir différentes animations. Ainsi, nous pourrons jouer sur la vitesse de déplacement du porteur afin d'obtenir en sortie différentes animations traduisant cette vitesse.

Nous partirons sur le modèle de LEDs de type CMS, car sa taille plus ou moins discrète sera plus agréable au porteur et sa faible consommation en énergie ne peut être qu'un plus en ce qui concerne le coût énergétique.

Objectifs

Le but de ce projet est de concevoir un collier de type plastron ayant une certaine attractivité visuelle et comportant un nombre important de LEDs de surface afin de créer des animations lumineuses en fonction des mouvements du porteur captés par un accéléromètre.

Il faudra donc , pour cela, faire particulièrement attention à l'alimentation mais aussi à la mise au point d'un protocole de communication entre les micro-contrôleurs pour obtenir des animations intéressantes.

Analyse du projet

Positionnement par rapport à l'existant

Il existe de nombreux produits utilisant les LEDs pour réaliser des animations en tout genre. Nous trouvons ainsi, des colliers pour chiens, des robes, des bagues, des bracelets disposant d'animations lumineuses pour rajouter une touche de beauté au porteur. En voici quelques idées de créations existantes.

Analyse du premier concurrent

Robe de mariée scintillante

Baligane Paris est une marque française associant technologie et textile, créé par deux étudiants parisiens: une designer de robes de mariées et un ingénieur, voulant créer des émotions avec des jeux de lumières.

Leur collaboration a donné naissance à un jupon connecté qui s'adapte à toutes les robes de mariées (en tulle ou en tissu transparent de préférence pour laisser passer la lumière) dont celles que vous aurez choisi. Ces petites lumières scintillantes sont commandées par une application. Grâce à cette application, on peut faire varier les effets, la couleur et l'intensité de l'éclairage Ainsi les invités peuvent alors piloter l'éclairage de votre robe en choisissant l'effet, l'intensité et la couleur.

--- Près de 240 LEDs

--- des batteries pouvant aller jusqu'à 2h d'autonomie.

--- Prix de 1500 euros.

Analyse du second concurrent

Collier Plaston à LEDs d'ESTY

---Collier ras du cou sur support métallique.

---Aucun fil exposé

---Alimenté par une batterie rechargeable, il peut rester allumé du crépuscule à l’aube.

---Peut être allumé ou éteint à l'aide d'un bouton caché à la vue, il offre un beau visuel de jour comme de nuit.

---Mini câble de charge USB inclut - petite batterie rechargeable.

---La chaîne du tour de cou est ajustable de 20"

--- Prix de 81.02 euros

Scénario d'usage du produit ou du concept envisagé

Eric, la presse à scandale

Paris, Juin 2032.

En 2032, le milieu de la mode subit de grands changements internes. La concurrence faisant rage et il devient de plus en plus difficile de se faire une place car, seuls quelques marques privilégiées ,diront certains, faisant preuve d'ingéniosité en utilisant des ressources qu'offre la technologie, arrivent à s'imposer et passer au dessus du lot.

Emma, fondatrice d'ARTIS, petite nouvelle marque de création de vêtements extravaguant observe ses mannequins de près en vue de la très prochaine Fashion week.

Pointilleuse, exigeante et un poil trop perfectionniste sur les bords, elle accorde un importance capitale à la démarche de ses mannequins. Selon elle, les déplacements des mannequins font réellement une différence. Seulement, elle cherche un moyen autre que son jugement visuel pour atteindre son but.

Bien décidée à rentrer dans la cours des grands et se faire rapidement un nom, elle recherche un collaborateur qui pourrait lui apporter ce qu'elle souhaite, mais quoi ? telle est la question.

Eric, dit la presse à scandale par ses collègues, un de ses jeunes couturier sans grand talent, beaucoup plus attentif à tout ce qui se passe au sein d'ARTIS qu'à ses points de coutures a écouté à la porte d'Emma faisant part de son idée à sa sœur, et a ainsi entrevu une opportunité.

Il faut savoir que Eric, possède en fait un diplôme d'ingénieur en électronique mais n'a pas été capable de garder un boulot plus de 3 mois, pourtant très doué dans ce domaine. Il a ensuite enchaîné quelques petits jobs aussi différents les uns des autres avant de se faire embaucher par Emma qui d'ailleurs prévoit de le virer depuis quelques jours déjà.

C'est une occasion en or pour Eric. Il a justement une idée à la fois technologique et artistique qui le sauvera et augmentera d'un coup sa valeur : Le collier à animations lumineuses. Il s'est intéressé pendant quelques jours à l'observation de la démarche des mannequins et passa ses nuits à tenter de trouver des variables utiles à son projet. Il a alors remarqué que bien des mannequins lors des défilés, ne respectaient pas correctement le rythme de marche voulu par la directrice. Durant des phases de marches régulières, elles ralentissaient ou accéléraient parfois alors que la situation ne s'y prêtait pas. Persuadé qu'il tient là son Joker, il le propose à Emma s'y intéresse.

Eric met alors en place un collier à animations lumineuses embarquant un accéléromètre avec lequel il crée différents jeux de lumières qui interviennent lors du déplacement des mannequins et de façon qualitative si le mannequin se déplace plus vite qu'il n'en faut ou pas, ou s'il se tient bien droit ou non. Mais cela n'est pas le seul usage du collier d'Eric, outre l'aide qu'il apporte à Emma, il sert surtout d’accessoire de mode avec lequel se présente les femmes lors des soirées et Galas.

ARTIS a ainsi fait travailler ses mannequins et pu faire sensation à la fashion week grâce à la création d'Eric, devenu son plus proche collaborateur.

Réponse à la question difficile

Les principales questions soulevées lors de la séance de présentation des sujets portaient essentiellement sur deux points: l'ergonomie du système et la sécurité du porteur du collier.

L'ergonomie

la préoccupation concernant ce point porte essentiellement sur la manière dont seront agencés les éléments du collier de façon à garantir un aspect visuel attrayant et à ne pas nuire au confort du porteur.

En recensant les différents composant électroniques que j'aurai à manipuler, j'ai choisi de mettre l'alimentation à l'arrière du cou, au niveau de la fermeture du collier. Le type d'alimentation que je pense utiliser ne sera pas gênant pour l'utilisateur, non seulement parce qu'il ne devrait pas être d'un poids considérable mais aussi parce qu'à l'arrière du coup, ce poids ne serait pas très perceptible.

De plus l'accéléromètre pourra aussi éventuellement être posé de ce coté là.

Concernant les plaques ou seront implantés les ATMEGA328P et les pilotes de LEDS, elles ne pourront être présentées qu'à l'avant du collier. Mais leurs poids pas très élevés joueront en notre faveur. En outre, pour une meilleure présentation du collier, il serait intéressant de leur trouver un emplacement discret, comme à l'arrière des lignes que formeront les leds par exemple.

La sécurité

Ici, il s'agit de garantir la sécurité électrique du collier vis à vis du porteur, notamment à travers une éventuelle surchauffe de la batterie, des câbles ou encore des composants en contact avec sa peau.

Malgré le nombre important de LEDS que nous utiliserons, et des besoins des autres composants en matière d'alimentation, il serait difficile d'atteindre une surchauffe gênante pour l'utilisateur. Dans tous les cas, une fois la réalisation complète du collier, il est prévu une phase d'amélioration esthétique du collier qui nous permettra entre autres de rajouter des matériaux destinés à isoler la peau du porteur aux éléments pouvant être en contact direct avec lui.

Préparation du projet

Cahier des charges

Le cahier des charges est susceptible d'évoluer suite à la commande possible ou non de certaines pièces et matériaux dont nous pourrions avoir besoin.

Choix techniques : matériel et logiciel

- 120 LED RGB de type SMD 5050

- 2 Arduino UNO

- 1 Accéléromètre de type ADXL335 - 3 axes

- 3 Atmega328p

- 3 Pilote de leds de type TLC5947

- 1 Breadboard

- 3 piles de boutons de 3V

Pour le logiciel, nous utiliserons l'environnement de développement Arduino, ou le langage C essentiellement.

Liste des tâches à effectuer

Tout d'abord, nous entamerons une phase d'étude, utile pour comprendre le fonctionnement des composants à utiliser et pour poser l'idée du prototype voulu ainsi que pour dimensionner l'alimentation nécessaire.

- Il s'agira d'abord de concevoir graphiquement le prototype du collier de façon à avoir trois plaques gérées chacune par un Atmega328P.

- Étude et test de l'accéléromètre ADXL35.

- Étude du pilote de leds TLC5947 et des protocoles de communications entre microcontrôleurs.

Ensuite, il s'agira de rentrer dans la phase de réalisation proprement dite. - Réalisation des différents PCBs (et tests de ceux-ci) pour accueillir les plaques une fois le prototype du collier bien établi.

- Constitution du circuit global, en liant les LEDs sur le collier selon la forme voulu et test du circuit.

- Programmation des Atmega328p à l'aide de l'Arduino UNO pour contrôler les LEDs et disposer des animations lumineuses selon les réponses de l'accéléromètre, puis on les rajoutera au circuit.

Enfin, nous terminerons par la phase de test complet et d'amélioration si le temps nous le permet. Les améliorations pourront être d'ordre esthétique une fois la simulation finale concluante.

Calendrier prévisionnel

Réalisation du Projet

Feuille d'heures

| Tâche | Prélude | Heures S1 | Heures S2 | Heures S3 | Heures S4 | Heures S5 | Heures S6 | Heures S7 | Heures S8 | Heures S9 | Heures S10 | Total |

|---|

Prologue

Semaine 1

Durant cette première semaine, nous nous sommes intéressés à une étude théorique concernant les différents composants dont nous aurons besoin - à savoir: le pilote de Leds à 24 sorties TCL5947 et l'ADLX335 Ainsi, à l'aide de leurs Datasheets, nous avons appris un peu plus sur leurs fonctionnement propres, la manière dont nous pourrions les utiliser au sein de notre circuit.

Nous avons pu alors lever quelques ambiguïtés sur la manière dont le projet était initialement envisagé dans son ensemble.

En effet, dans notre liste préliminaire de matériel, nous avons pensé pouvoir utiliser 120 LEDs RGB pilotées par 3 TCL5947 pour un collier de 3 plaques.

M. REDON, nous a fait remarquer que 3 plaques ne serait pas très pertinent. De plus, après une première étude du pilotage par TCL5947, pour une LED de type RGB il faudrait 3 fois plus de sorties que pour des LEDs monochromes - sachant que seules 24 sorties sont disponibles sur le TCL5947.

Nous nous concentrerons donc sur un modèle de 5 plaques avec 24 LEDs sur chacune d'elles - soit un total de 120 LEDs monochromes dont les différentes couleurs dépendront des animations que nous souhaitons réaliser.

Concernant l'alimentation, elle tiendra compte, en grande partie de la manière dont nous piloterons les LEDs pour nos animations.

La consommation de l’accéléromètre (ADXL335) est de 350 micro-ampères en moyenne. Chaque LED consomme environ 20mA au maximum (modulable selon nos envies), il ne serait pas très judicieux de toutes les allumer en même temps, car nous nous rapprocherons très rapidement de 2.5 A environ, ce qui serait handicapant coté batterie. Pour y remédier, nous jouerons sur les animations et éventuellement les intensités lumineuses.

L'objectif de la séance prochaine sera essentiellement d'arriver à faire un design clair du collier voulu afin de poser quelques axes d'animations pour préciser l'idée de l'alimentation.

Semaine 2

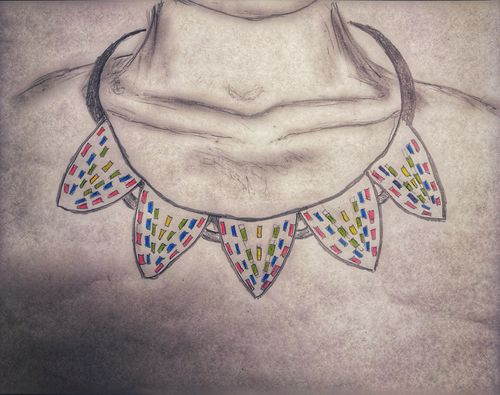

Nous avons, durant cette seconde semaine, réalisé le visuel du collier que nous voulons avoir. Nous avons tenu à utiliser une mixité de couleurs pour de belles animations:

- 40 LEDs SMD Rouges

- 40 LEDs SMD Bleues

- 30 LEDs SMD Verts

- 10 LEDs SMD Jaunes

Ci-dessous, le design du collier.

Pour l'alimentation, nous avons vu que le scénario avec toutes les 120 LEDs allumées pourrait être problématique du point de vue de son poids.

Nous pensons alors utiliser des piles boutons de type CR2032 Lithium (3V, 210mAh, 6g). Le poids et la taille est très avantageux et intéressant pour notre application, ce qui nous assure une discrétion à l'arrière du cou.

Semaine 3

Durant cette semaine, le but était de construire les schématiques des deux types de plaques:

En effet, il apparaît nécessaire d'avoir une plaque principale qui sera la plaque Maître et qui se chargera d'envoyer des ordres aux quatre autres plaques, dit Esclaves via la communication SPI.

Pour se faire, il nous a été recommandé d'utiliser le logiciel de conception et de prototypage Fritzing.

N'ayant jamais manipulé ce logiciel, une première prise en main s'est imposée.

Ensuite nous avons pu passé à l'élaboration du schématique de la plaque principale. Pour cela, je me suis fortement inspiré du schematic du Projet Mandala de l'année précédente.

Cependant, un problème de composant est survenu: L'empreinte du TLC5947 n'était pas détectée par mon logiciel Fritzing Malgré les recommandations d'importation du dit Groupe.

Semaine 4

Depuis la semaine précédente, j'ai pu trouver l'empreinte d'un TLC5947 à travers un projet d'un de mes camarades, que j'ai ensuite importé sous Fritzing.

Une première version du schematic de la plaque principale a donc pu être établi.

Seulement, il était incomplet: Notamment, il manquait l'interfaçage à travers un connecteur par lequel allait transiter les données du bus SPI vers les esclaves. De plus, l'accéléromètre devait aussi être placé sur cette plaque.

Semaine 5

J'usqu'à cette semaine, je ne me suis toujours pas penché sur le schematic de la plaque esclave. En effet, dérivant simplement du modèle de la plaque principale (après avoir retiré les parties d'alimentation et USB), sa conception sera plus simple.

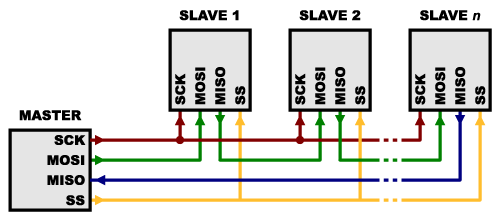

Pour bien modéliser la communication du maître vers les esclaves, il a fallut étudier la communication SPI.

Celle-ci est un protocole de communication communément utilisé pour envoyer des données entre microcontrôleurs et des périphériques tels que des registres à décalage, ou dans notre cas, des pilotes de LEDs.

Le bus SPI est un bus synchrone. Seul le maître génère l'horloge SCK sur laquelle tous les périphériques esclaves s'aligneront.

Le maître envoie des données à travers la ligne MOSI. Dans le cas où des esclaves auraient besoin de répondre, ils utiliseront la ligne MISO (ce qui n'est pas vraiment notre cas ici.)

Ayant plusieurs esclaves, nous devons permettre au maître d'avoir la main sur ses esclaves par l'intermédiaire de la ligne SS (ou CS).

Toutefois, il faudra autant de lignes de sélection (SSn) que d'esclaves.

Semaine 6

J'ai continué à construire le schematic de la plaque principale.

Fritzing, ne permettant pas de dessiner une forme spéciale de PCB comme celle de nos plaques, il me faudra chercher comment la réaliser.

Durant la séance, mon encadrant m'a recommandé d'utiliser deux connecteurs pour le bus SPI sur les plaques esclaves. En effet, une plaque se trouvant entre deux autres, il faudra la lier à chacun de ses voisins. Bien évidemment, l'utilité de deux connecteurs sur la dernière plaque s’avérera inutile, mais nous n'avons pas besoin de créer un schematic spécial pour celle-ci.

Semaine 7

Voulant tester la communication série, j'ai pu prendre le matériel de prototypage nécessaire :

Deux Arduinos Uno; Un TLC59711 de 12 sorties; Quelques LEDs traversantes et des câbles.

En tenant compte des recommandations émises par le prof, J'ai pu terminer le schematic de la plaque principale à partir duquel j'ai aisément créé celui des autres plaques.

Semaine 8

Mon encadrant m'ayant alerté sur l'avancement lent du projet à ce stade, je lui ai soumis mes fichiers pour vérification et validation éventuelle.

Il est apparut que mes fichiers souffraient de beaucoup de maux. J'ai donc dû répondre à plusieurs premières recommandations de mon encadrant, afin de mettre un peu d'ordre dans la projet, il s'agissait notamment de clarifier certains points importants et de faire des ajustements :

-Tout d'abord la plaque principale est l’une des 5 plaques, avec en supplément l’accéléromètre. C’est donc elle la plaque "Maîtresse" qui se chargera d’envoyer des ordres aux quatre plaques esclaves en fonction des données qu’elle recevra de l’accéléromètre. Celle-ci devra être placée à l’extrême gauche de toutes les plaques restantes (Le collier étant vu de face).

-Ensuite, j'ai retravaillé les schematics, en organisant proprement ses différentes parties et en veillant à la bonne connexion de tous les fils.

- Aussi, il m'a fallut créer un fichier SVG pour le PCB des plaques.

- Enfin, un positionnement des composants pour les deux types de plaques a été proposé à mon encadrant.

À la fin de la semaine, mon encadrant m'indiqua les problèmes restants à corriger:

- Les LEDs utilisées sur le schéma étaient traversantes. J'ai dû les changer en type SMD.

- De plus il a fallut retirer l'inutile surplus de LEDs de tests du microcontrôleur et ainsi n'en garder qu'une seule.

Semaine 9

La nouvelle version des fichiers ayant été soumise à L'encadrant à la fin de la semaine précédente, j'ai reçu quelques recommandations sur des problèmes résiduels à éliminer:

Sur la forme :

- J'ai du positionner de manière assez homogène les LEDs, en suivant une orientation bien précise et qui faciliterait les soudures.

- Les noms des composants de la face inférieure ont dû être correctement positionner.

Sur le plan fonctionnel :

- Les plaques devant être reliées avec le moins de lignes possibles, le connecteur de la plaque Maître, initialement créé de façon à fournir autant d'entrées de sélection que d'esclaves n'était pas judicieux.

Je suis donc parti sur un chaînage Daisy.

Ainsi, le connecteur Maître ne présente plus qu'une ligne de sélection qui est la même pour tous les esclaves.

Dans notre application il ne sera pas nécessaire de prendre en compte les réponses des plaques esclaves, donc on veillera à ne pas boucler la sortie MISO de la dernière plaque (celle à l'extrême droite) avec celle du Maître.

- Ensuite, j'ai effectué un changement d'empreinte du TLC initialement utilisé vers une empreinte beaucoup plus adaptée.

- Enfin, j'ai ajouté le Quartz FA238 sur mes schematics, comme il m'a été suggéré de faire.

Semaine 10

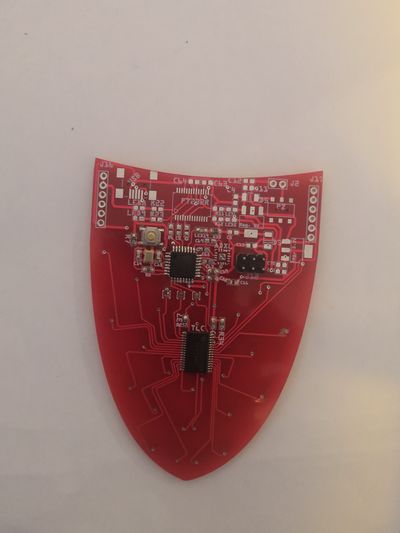

En début de semaine, un PCB générique a routé. La plaque principale et les plaques esclaves étant plutôt similaires, une carte générique pouvant servir aussi bien aux deux types de plaques était intéressante.

Ci-dessous une vue du schématique final et du PCB routé.

Schematic

PCB

Semaine 11 et 12 (vacances)

Les cartes ont été commandées pour impression. Il a donc fallut attendre un certain temps pour les recevoir.

Une fois les cartes reçus, il a fallut commencer à souder assez rapidement les différents composants. Pour cela, il m'a tout d'abord été fourni deux cartes avec tous les composants nécessaires afin de réaliser la carte principale ainsi qu'une plaque esclave.

Pour éviter de rencontrer plusieurs problèmes, les soudures se feront par partie : d'abord l'alimentation avec les tests; puis la partie micro-contrôleurs et enfin la partie TLC + LEDs.

La première semaine de vacances touchant à sa fin, et les salles permettant la soudure, n'étant pas accessibles durant la seconde semaine, j'ai tout de même pu réaliser la partie alimentation dont les tests n'ont soulevé aucun problème.

Semaine 13 et 14

La partie alimentation étant fonctionnelle, j'ai donc continué les soudures en passant à la partie microcontrôleur de la plaque principale et de la plaque esclave.

Une fois cette partie fonctionnelle, j'ai rajouté le pilote de LEDs à chacune des deux plaques et j'ai soudé toutes les LEDs de la plaque principale puis celles de la plaque esclave.

Sur la plaque principale, seul l'accéléromètre n'a pas été soudé à temps.

Sur la plaque esclave, tout est bien soudé et la carte fonctionnelle.

Les Leds de chacune des plaques ont été soudées. Cependant, en raison d'un probable court-circuit sur le TLC de la plaque principale, quelques Leds de la dite plaque ne semblent pas s'allumer correctement.

Manquant de temps, je n'ai pu aller plus loin.

Conclusion

Ce projet très peu concluant et convainquant n'a pas été mené à bien, il est un échec. Cela peut s'expliquer par bon nombre de raisons. J'ai clairement manqué de discernement quant au temps nécessaire à la réalisation de ce projet, notamment à travers une mauvaise gestion de ce temps. À cela s'ajouterait, peut-être, l'apprentissage sur le tas de certaine techniques.

Mais il reste encore beaucoup à faire pour finaliser ce projet toujours peu avancé.

Documents Rendus

Rapport de projet

Archive de création du PCB