P40 Maquette mécatronique durcie d'ascenseur 5 étages

Sommaire

- 1 Cahier des charges

- 2 Suivi de l'avancement du Projet

- 2.1 Semaine 1 (21/09/2015)

- 2.2 Semaine 2 (28/09/2015)

- 2.3 Semaine 3 (05/10/2015)

- 2.4 Semaine 4 (12/10/2015)

- 2.5 Semaine 5 (19/10/2015)

- 2.6 Semaine 6 (26/10/2015)

- 2.7 Semaine 7 (02/11/2015)

- 2.8 Semaine 8 (09/11/2015)

- 2.9 Semaine 9 (16/11/2015)

- 2.10 Semaine 10 (23/11/2015)

- 2.11 Semaine 11 (30/11/2015)

- 2.12 Semaine 12 (07/12/2015)

- 2.13 Semaine 13 (14/12/2015)

- 2.14 Semaine 14 (04/01/2016)

- 2.15 Semaine 15 (11/01/2016)

- 2.16 Semaine 16 (18/01/2016)

- 2.17 Semaine 17 (25/01/2016)

- 2.18 Semaine 18 (01/02/2016)

- 2.19 Semaine 19 (08/02/2016)

- 2.20 Semaine 20 (15/02/2016)

- 2.21 Semaine 21 (22/02/2016)

- 3 Fichiers Rendus

Cahier des charges

Présentation générale du projet

Contexte

Actuellement, une seule maquette d’ascenseur est proposée pendant les séances de travaux pratiques. D’autres maquettes permettraient, tout d’abord d’augmenter le nombre de binômes travaillant sur le système de l’ascenseur en automatismes mais aussi d’avoir un exemple supplémentaire lors de portes ouvertes ou de présentation de la filière Informatique, Microélectronique et Automatique et plus précisément des cours d’automatismes.

Objectif du projet

L'objectif de ce projet est donc de réaliser 2 maquettes d’ascenseurs 5 étages supplémentaires destinées à être utilisées en Travaux Pratiques et commandables par automate programmable.

Dans le but de réaliser un système fiable et robuste, un soin doit être apporté à la sûreté de fonctionnement.

En effet, les différents composants utilisés doivent soit avoir une fiabilité élevée soit être simples et rapides à changer.

Description du projet

L’utilisation de redondances matérielles pour certains composants permettra d'améliorer la fiabilité du système. En effet, si un de ces composants est amené à dysfonctionner, l’ajout d’un second permettra de prendre le relais avant un dépannage. Toujours dans l’objectif d’obtenir un système fiable et robuste, un mode permettant la détection de panne ou de défaut doit être réalisé. Ce mode déclenché par l’appui d’un bouton poussoir “test” permettra de faire fonctionner les différents voyants. Enfin, ces maquettes doivent pouvoir être connectées à un automate fonctionnant avec des tensions industrielles (0-24V).

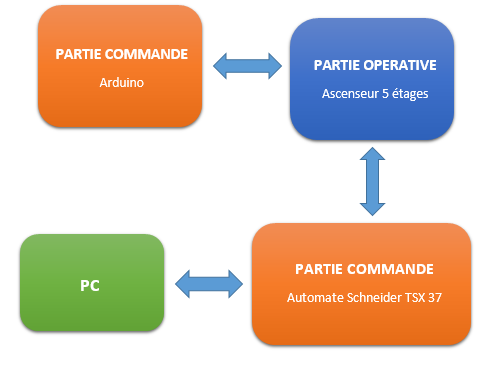

La maquette possedera deux modes de fonctionnement en plus d'un mode "défaut". Ces deux modes de fonctionnements seront soit l'ascenseur relié à l'automate pour réaliser un TP, soit un mode "démonstration" où l'ascenseur ne sera géré que par le biais de l'arduino et ne nécessitera donc pas de programmation préalable de l'automate pour fonctionner.

- Fonctionnement de l’ascenseur relié à l’automate(TP)

Ce mode de fonctionnement permettra de réaliser un scénario particulier en créant un programme qui sera transféré ensuite dans l’automate qui lui-même actionnera les différents composants de la maquette.

- Fonctionnement de l’ascenseur en mode “démonstration” (Journées Portes Ouvertes)

L’utilisateur appelle l’ascenseur à un l’étage x. Il choisit entre le bouton poussoir bas ou haut. Si l’utilisateur est à l’étage 1, il n’aura que le choix d’appuyer sur le bouton poussoir d’appel haut. Si l’utilisateur est à l’étage 5, il n’aura que le choix d’appuyer sur le bouton poussoir d’appel bas. C’est deux obligations permettent d’éviter un dysfonctionnement de la maquette. Dès que l’ascenseur est arrivé à cette étage x , l’utilisateur entre dans la cabine et il appuiera sur le bouton poussoir concernant l’étage désiré. L’ascenseur monte ensuite à l’étage désiré. L’utilisateur sort alors de la cabine. Après une durée t , l’utilisateur appelle la cabine avec le bouton poussoir appel palier.

- Fonctionnement de l’ascenseur en mode “détection de défauts”

A tout moment de l’utilisation de la maquette, il est possible via un bouton “test” de vérifier l’état de tous les voyants lumineux de la maquette afin de vérifier leur bon fonctionnement.

Descriptif des entrées et sorties reliées à l'automate

| Nom | Descriptif | |

|---|---|---|

|

Actionneurs et afficheurs : | ||

|

KM1 |

Montée de la cabine | |

|

KM2 |

Descente de la cabine | |

|

V1 |

Voyant d'appel cabine étage 1 | |

|

V2 |

Voyant d'appel cabine étage 2 | |

|

V3 |

Voyant d'appel cabine étage 3 | |

|

V4 |

Voyant d'appel cabine étage 4 | |

|

V5 |

Voyant d'appel cabine étage 5 | |

|

V6 |

Voyant d'appel palier en montée étage 1 | |

|

V7 |

Voyant d'appel palier en montée étage 2 | |

|

V8 |

Voyant d'appel palier en montée étage 3 | |

|

V9 |

Voyant d'appel palier en montée étage 4 | |

|

V10 |

Voyant d'appel palier en descente étage 5 | |

|

V11 |

Voyant d'appel palier en descente étage 4 | |

|

V12 |

Voyant d'appel palier en descente étage 3 | |

|

V13 |

Voyant d'appel palier en descente étage 2 | |

|

AFF1 |

Afficheur étage cabine | |

|

Capteurs : | ||

|

FC1 |

Fin de course haut | |

|

FC2 |

Fin de course bas | |

|

D1 |

Détecteur étage 1 | |

|

D2 |

Détecteur étage 2 | |

|

D3 |

Détecteur étage 3 | |

|

D4 |

Détecteur étage 4 | |

|

D5 |

Détecteur étage 5 | |

|

D6 |

Détecteur porte étage 1 | |

|

D7 |

Détecteur porte étage 2 | |

|

D8 |

Détecteur porte étage 3 | |

|

D9 |

Détecteur porte étage 4 | |

|

D10 |

Détecteur porte étage 5 | |

|

Commandes manuelles : | ||

|

C1 |

Demande étage 1 depuis cabine | |

|

C2 |

Demande étage 2 depuis cabine | |

|

C3 |

Demande étage 3 depuis cabine | |

|

C4 |

Demande étage 4 depuis cabine | |

|

C5 |

Demande étage 5 depuis cabine | |

|

C6 |

Pas d'Arrêt d'Urgence | |

|

C7 |

Appel étage 1 pour monter | |

|

C8 |

Appel étage 2 pour monter | |

|

C9 |

Appel étage 3 pour monter | |

|

C10 |

Appel étage 4 pour monter | |

|

C11 |

Appel étage 5 pour descendre | |

|

C12 |

Appel étage 4 pour descendre | |

|

C13 |

Appel étage 3 pour descendre | |

|

C14 |

Appel étage 2 pour descendre | |

Choix techniques

Nous utiliserons des capteurs inductifs à effets Hall dans le but d’éviter les contacts et une usure des capteurs.

Chaque étage possède deux boutons poussoirs lumineux d’appel palier. Un bouton servira à l’appel palier vers les étages inférieurs et le second gérera l’appel palier vers les étages supérieurs. L’étage 1 ne possédera pas de bouton poussoir d’appel vers les étages inférieurs. L’étage 5 ne possédera pas de bouton poussoir d’appel vers les étages supérieurs.

Les 5 étages seront équipés d’un détecteur de positionnement cabine. Un capteur de fin de course position haute. Un capteur de fin de course position basse.

5 boutons poussoirs lumineux sur un pupitre matérialisant les appels provenant de la cabine.

Implantation d’un afficheur 7 segments permettant d’indiquer l’étage où se situe la cabine. Implantation d’un bouton d’arrêt d’urgence sur le pupitre.

Utilisation d’un moteur avec deux sens de rotation permettant la montée ou la descente de la cabine. Réalisation du châssis de la maquette avec du plexiglas.

Matériel disponible

- Motorisation

- 2 Moteurs Bioloïd AX12

- Affichage

- 2 afficheurs 7 segments

Matériel manquant

- 2 Arduino

- Plexiglas pour la fabrication des châssis des maquettes

- 30 boutons poussoirs Noir pour la gestion des étages [1]

- 2 boutons poussoirs Rouge pour la gestion des arrêt d'urgence [2]

- 28 capteurs à effet hall numérique [3]

- Bandes magnétiques adhésives [4]

- 1 Alimentation 12V 500mA [5]

- 4 interrupteurs ON-OFF [6]

- 2 interrupteurs à levier ON-ON [7]

- 3 ULN2083A [8]

- 2 Optocoupleurs 4 voies ILQ615-2 [9]

- 30 leds rouges [10]

Étapes du projet

Planning prévisionnel

Le fichier suivant permet de faire le parallèle entre le planning prévisionnel et l'avancement réel du projet: Fichier:Planning PFE.pdf

Suivi de l'avancement du Projet

Semaine 1 (21/09/2015)

- Pré-étude du sujet:

- Recherche d'informations sur le sujet et analyse de l'état de l'art

- Etude des divers moyens et solutions possibles et envisageables pour réaliser à bien notre projet

- Réflexions et rédaction des différentes questions et interrogations à résoudre lors de l'entretien de la semaine suivante avec le responsable du projet M. Conrard

Semaine 2 (28/09/2015)

- Réunion avec le responsable projet M.Conrard afin de spécifier plusieurs points dans le but d'élaborer une première ébauche de cahier des charges

- Définition de la taille de la maquette

- Utilisation de la maquette selon deux modes

- Nécessité de développer une procédure de test pour détecter certains défauts

- Début de rédaction du cahier des charges

Semaine 3 (05/10/2015)

- Suite de l'élaboration du cahier des charges en tenant compte des notions développées lors de la réunion

- Recherche des composants pour la réalisation de la maquette

- Analyse des composants à utiliser selon le rapport qualité/prix et la fiabilité

- Réalisation d'une liste des différents composants nécessaire à l'élaboration des deux maquettes afin de réaliser une commande

Semaine 4 (12/10/2015)

- Début de l'étude du moteur AX12 à utiliser pour la réalisation de la maquette

- Ce moteur devra être alimenté entre 7 et 10 V. Il est contrôlé via un bus série et un système d'adresse.

Le moteur possède 2 connecteurs de 3 PINs:

PIN 1:GND

PIN 2:VDD

PIN 3:Data

Le second connecteur est nécessaire pour l'utilisation de plusieurs moteurs en parallèle.

Pour notre application, ce second connecteur ne sera pas utilisé.

Cet actionneur sera donc commandé par l'Arduino. Il sera donc nécessaire d'utiliser les pin 0(RX0) et pin 1 (TX0) par exemple. Le connecteur Data transmettra les données série TX et RX alternativement.

Semaine 5 (19/10/2015)

- Modification de la liste initiale des composants

Après discussion avec notre responsable projet, il apparait utile d'utiliser pour les deux capteurs de fin de course, une technologie mécanique afin d'éviter de travailler avec la même technologie pour tout l'ensemble des capteurs.

- Réalisation d'un premier "prototype" en carton de la structure de l'ascenseur afin de définir les différents dimensions des composantes de la maquette.

Cette première réalisation permet de visualiser ce que l'on souhaite pour la maquette finale.

Semaine 6 (26/10/2015)

Semaine 7 (02/11/2015)

- Etude de la gestion partie automate et partie Arduino

Comme nous l'avons remarqué ultérieurement, une "difficulté" du projet est la gestion de deux tensions de fonctionnement. En effet, la partie automate doit fonctionner en 24V tandis que la partie gérée par l'Arduino a une tension de fonctionnement de 5V.

Il faut donc trouver un moyen de manipuler ces deux tensions en évitant surtout, que l'Arduino reçoive des tensions supérieur à 5V. Une première solution envisagée était l'utilisation d'un relais Reed, qui permettait d'éviter des liens entre 24V et 5V. Cependant, étant donnée le nombre d'entrées-sorties nécessaires (boutons, voyants et capteurs)et le prix(un peu plus de deux euros pour un seul composant), cette solution trop couteuse n'a pas était retenue.

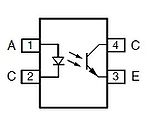

Une seconde solution possible et envisageable en termes de coût, était l'utilisation d'optocoupleurs.

Ces composants permettent l'échange d'un signal électrique tout en réalisant une isolation galvanique, c'est à dire qu'il n’existe aucune liaison par conducteur électrique. Ce qui permet de limiter les tensions sur l'Arduino.

Afin de valider ce montage, nous avons tout d'abord réalisé une simulation sur Lt Spice. Comme prévu lors de l'élaboration du schéma, la sortie du montage est inversée. En effet, le fonctionnement est inverse. Si le transistor du photocoupleur conduit, nous avons à l'entrée de l'automate un état 0 (pas de tension) et un état 1 (24V) sinon. Ce fonctionnement n'est pas forcément un problème pour la partie Arduino étant qu'il est possible de travailler en logique inverse. Cependant, pour le bon fonctionnement de la partie Automate, il est nécessaire que lors d'un TP, la personne qui programme la maquette d'ascenseur, obtienne un état haut (entrée à 1) lorsque le capteur détecte la cabine et un état bas (entrée à 0) sinon. C'est pourquoi, il est nécessaire de réaliser une légère modification du montage initiale (modification de la position du transistor de l'optocoupleur).

Semaine 8 (09/11/2015)

On utilise la même technique que celle des capteurs (montages avec optocoupleur), pour gérer les deux tensions (5V et 24V) mais cette fois-ci pour les boutons et les voyants.

(schéma montage BP) (Schéma montage voyant)

Semaine 9 (16/11/2015)

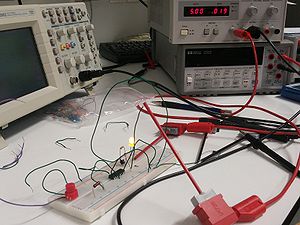

- Réalisation des premiers tests

En attendant la réception des composants commandés, nous avons réalisé des premiers tests, sur plaques d'essais, avec d'autres composants afin de valider les différents montages réalisés précédemment.

(schéma avec valeur résistances)

Suite aux tests, il apparait que les différents montages fonctionnent et valident les simulations effectuées précédemment. En effet, nous avons bien, pour le capteur et le bouton, une alternance d'état 1(24V ou 5V) et d'état 0(quelques mV) selon l'entrée choisie (information du capteur ou appui du bouton). Concernant le capteur, n'ayant pas de capteur à effet hall pour le moment, l'information est remplacée par une tension 5V. Enfin, selon l'entrée (présence ou absence de tension), le voyant (simulée par une LED dans nos tests) s'allume ou reste éteint.

Semaine 10 (23/11/2015)

- Réalisation des tests pour la commande du moteur AX12+ via l'Arduino

Pour la commande de celui-ci, nous avons utilisé la librairie "Dynamixel.h".

Cette librairie met à disposition des fonctions suivantes :

Dynamixel.setEndless(ID,Status): permet d'activer le fonctionnement du moteur en "mode continu",

Dynamixel.turn(ID,Side,Speed) : permet de faire tourner le moteur de manière continue en précisant le sens et la vitesse,

Dynamixel.move(ID,Position) : permet de réaliser une rotation du moteur en indiquant la position en paramètre.

- Le moteur est repéré par son identifiant (ID) car il est possible de commander plusieurs moteurs simultanément.

Pour notre application, nous allons seulement envoyer des commandes de l'Arduino vers le moteur donc nous utiliserons seulement le port TX0 de l'Arduino qui sera connecté au port DATA du servomoteur.

- Après les tests, nous arrivons à faire fonctionner le moteur mais l'exécution des commandes est parfois lente et incertaine. Nous allons donc corriger ce problème lors des séances à venir.

- Utilisation d'une interruption après l'appui sur un bouton poussoir (génération d'un front montant) dans le but de réaliser la fonction "appel cabine".

Semaine 11 (30/11/2015)

- Validation du fonctionnement en mode "continu" du moteur

Le moteur a enfin un fonctionnement convenable pour notre application. Il tourne en continu grâce à la fonction "setEndless()".

- Réception et tests des composants

Ayant reçu les composants commandés, nous avons réalisé un premier montage, servant de prototype pour la pré-soutenance. (Commande du moteurs selon l'entrée, capteur à effet Hall ou bouton poussoir)

- Début de modélisation de la maquette finale

Semaine 12 (07/12/2015)

- Réalisation des livrables pour la pré-soutenance de la semaine prochaine

Semaine 13 (14/12/2015)

- Suite de la modélisation générale de la maquette sous Solidworks

- Modélisation de la poulie utile à la translation de la cabine

- Préparation de la pré-soutenance (diaporama, tests)

Semaine 14 (04/01/2016)

- Réalisation du bâti de la première maquette (Découpe, Perçage, Assemblage)

- Réalisation des schématiques sur Altium Designer pour les cartes de gestion de l'alimentation, gestion des capteurs et la gestion des boutons poussoirs

- Début du routage des PCB pour les différentes cartes (Capteurs, Boutons et alimentation)

Semaine 15 (11/01/2016)

- Réalisation des différentes pièces utile à la translation de la cabine (poulie et support de fixation) à l'aide de l'imprimante 3D du fabricarium de l'école

- Réalisation du support servant à accueillir les capteurs effet Hall

- Finalisation des PCB des cartes alimentation et boutons étages.

- Avancement du PCB gérant les capteurs et les interrupteurs modélisants l'ouverture et la fermeture des portes

Semaine 16 (18/01/2016)

- Fin de réalisation du PCB de gestion des capteurs et des interrupteurs modélisants l'ouverture et la fermeture des portes

- Suite à la gravure des cartes utiles à la gestion des boutons, implantation et soudures des différents composants afin de valider la conception des PCB.

Les deux cartes sont fonctionnelles, il est donc possible de demander la gravure des autres exemplaires nécessaires pour le reste des étages et pour la seconde maquette.

Semaine 17 (25/01/2016)

- En attendant la gravure des différentes cartes, nous avons débuté le câblage de la première maquette

- Implantation, soudures et tests des premiers exemplaires de cartes gravées.

- Réalisation du bâti de la seconde maquette

Semaine 18 (01/02/2016)

- Validations des cartes utiles à la gestion des boutons étages et cabine restantes.

- Test et validation de la carte gérant les capteurs et les interrupteurs modélisants les portes de chaque étages.

Suite au test de cette carte, un problème concernant la tension de sortie a été détecté. En effet, à la sortie du montage, le bornier permettant de relier la partie capteurs aux entrées de l'arduino, ne fournit plus la tension nécessaire de 5V mais seulement une tension avoisinant les 2,5V. Afin d'éviter cette chute de tension, nous avons ajouté à chaque étage de la carte un montage suiveur. Après modification et réalisation d'une seconde version de la carte. Le montage donne les résultats attendus.

Semaine 19 (08/02/2016)

- Suite du câblage de la maquette

- Réalisation et validation du circuit de sécurité permettant la coupure de l'alimentation du moteur.

Ce dispositif permet d'éviter tout dysfonctionnement de la partie mobile pouvant détériorer la maquette.

- Début de programmation du scénario de démonstration (partie de la maquette gérée par l'Arduino)

Semaine 20 (15/02/2016)

- Suite de la programmation Arduino

- Câblage et test des entrées-sorties pour l'automate

- Câblage et test du bouton "debug"

- Câblage et test du bouton "test"

- Câblage et programmation d'un afficheur 7 segments qui affiche la position de la cabine

- Ajout d'un système de tendeur pour optimiser la translation de la cabine

Semaine 21 (22/02/2016)

- Finalisation de la programmation Arduino

- Finalisation du rapport

- Préparation de la vidéo

- Préparation de la soutenance

Fichiers Rendus

Rapport intermédiaire du projet : Fichier:PFE Rapport P40 Chauchard Imbert.pdf

Rapport final du projet : Fichier:IMA5 P40 Chauchard Imbert RapportFinal.pdf

Archive contenant la totalité des fichiers utiles au projet : Fichier:P40 MaquetteAscenseur Fichiers.zip