P13 Construction d'un support motorisé pour la réalisation des essais de décharges électrostatique

Contexte :

Dans le cadre de notre projet fin d'étude, nous sommes amenées à travailler pour l'entreprise VALEO dans le but de construire un support motorisé pour la réalisation des essais de décharges électrostatiques.

Binôme: JEBBARI Zineb / BEKRAOUI Oumaima.

Encadrante: Mme Nathalie Rolland.

Présentation du sujet :

De nos jours, la compatibilité électromagnétique (CEM), qui est l'aptitude d'un appareil à fonctionner dans son environnement électromagnétique de façon satisfaisante, est devenue un élément indispensable lors de nouveaux développement électriques et électroniques. La prendre en compte est donc une option inévitable. Pour cela, le laboratoire CEM effectue de nombreux essaies de décharges électrostatiques (les courants fugaces non-désirés pouvant endommager l'équipement électronique ou électrique).

Objectif du projet: Lors de sa validation, l'alternateur doit subir des essais dits d'immunité aux décharges électrostatiques produite directement par des opérateurs. Le laboratoire veut automatiser cette opération et nous demande de créer un support motorisé sur lequel sera placé un pistolet générateur de décharges. Ce support devra s'approcher de l'alternateur sous test avec une vitesse constante mais modifiable simplement (plage entre 0.1 et 0.5 m/s).

Contrainte du support:

- Facilement transportable.

- Robuste.

- L'utilisateur doit pouvoir modifier la vitesse du support qui sera comprise entre 0.1 et 0.5 m/s.

- budget : entre 2000 et 4000 euros.

- Support fabriqué en matériau résistif aux champs électromagnétiques (Ex: Plastique) .

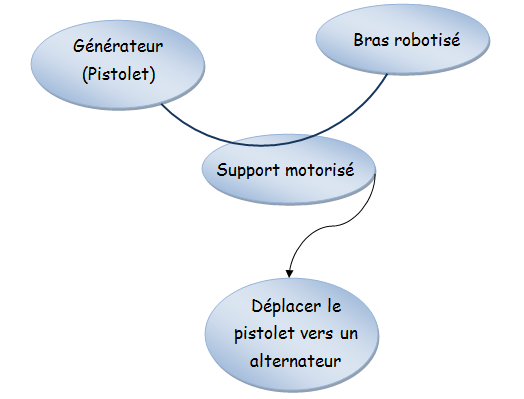

Diagramme illustratif:

Diagramme Bête à cornes:

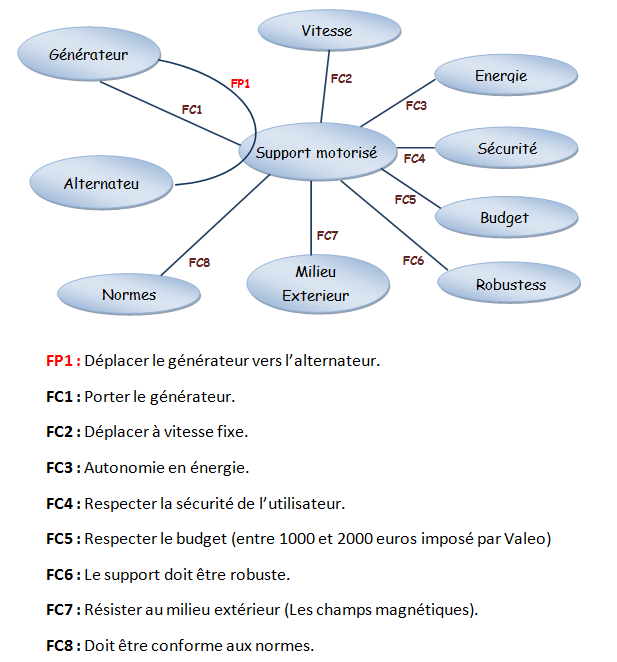

Diagramme Pieuvre:

Outils utilisés :

- Labview : Logiciel de programmation

-Autodesk Inventor: Logiciel de CAO

- Imprimante 3D pour la réalisation du support.

Modèle du bras de robot :

Dans un premier temps, nous allons réaliser un bras de robot contenant un seul degré de liberté, en d'autres termes, un seul moteur sera utilisé. Nous pourrons optimiser notre robot par la suite en ajoutant d'autres moteurs si cela semble nécessaire.

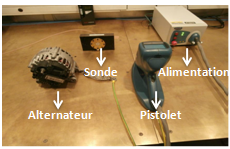

Afin de choisir la forme du support la plus adaptée au test, nous avons demandé au responsable des tests à VALEO de nous envoyer des photos du déroulement des tests:

Choix du moteur :

Pour choisir le moteur adéquat à notre projet, il va falloir faire une étude de dimensionnement du moteur. Pour ce faire, nous avons besoin de connaître certaines informations concernant notre bras de robot :

-Poids du robot. (estimé à 2.5kg)

-Vitesse maximale du robot. (0.5m/s)

-L'accélération maximale. (1.67)

-Angle de la plus grande pente à franchir. (90°)

- la distante entre le robot et l'alternateur qui sera la longueur du bras de robot.

Dimensionnement du moteur :

Parmi tous les moteurs proposés dans le marché pour des applications robotiques, nous avons opté pour un servomoteur à courant continu. Ce type de moteur est programmable, nous n’aurons donc pas besoin de microcontrôleur en plus. Nous pourrons alors programmer notre moteur en position. Nous associerons à ce dernier un variateur de vitesse qui permettra la modification de la vitesse du bras. Un moteur à courant continu (MCC) nous donne la possibilité d’alimenter le moteur avec une batterie si VALEO souhaite transporter le support.

Calcul du couple moteur :

Le couple fourni par le moteur doit être supérieur au couple résistant, en effet nous devons prendre en compte la masse du robot M, le rayon R (la longueur du bras) et la vitesse V à laquelle le robot se déplace.

Pour calculer le couple statique maximal nous nous mettons dans la situation la plus délicate, nous prenons la vitesse maximale, le rayon de 0,5 et une masse totale de 3 Kg.

C_st = M*g*V C_st = 3*9,81*0,5 C_st = 14,71 Nm

C_mot = J*dΩ/dt + C_res Avec C_res ≈ C_st Avec J dΩ/dt = M*R²*dV/(R*dt) = MRa / a : L’accélération du système

Choix des matériaux

Le choix des matériaux que nous allons utiliser pour la réalisation du support reste important car nous avons certaines contraintes à respecter : Les câbles utilisés doivent supporter le champ magnétique créé donc nous avons opté pour des câbles blindés. Par rapport à la machine que nous allons utiliser pour la réalisation du support, nous avons choisi la réalisation sur imprimante 3D. En effet, Polytech dispose d'un FABLAB où nous pouvons utiliser ces imprimantes. Ces machines ont la particularité d'imprimer des objets avec la plus grande précision. La contrainte de la CEM nous a aussi obligé de choisir du plastique comme matière première, en effet c’est le matériel le plus résistant à la CEM et aux contraintes de robustesse demandés dans le cahier des charges.

Le plastique choisi est de type ABS (Acrylonitrile butadiène styrène), utilisé pour de nombreuses applications industrielles. L’ABS se soude, se colle et se décolle. Il est considéré comme un thermoplastique, en le chauffant il devient mou, en refroidissant il redevient très rigide. C’est ce qui nous a poussé à le choisir, sa rigidité pourra supporter le poids de notre générateur de décharges électrostatiques.

CAO

La CAO n'a pas pour fonction première l'édition du dessin. Il s'agit d'un outil informatique souvent lié à un métier, fonctionnant en langage dit objet, et permettant l'organisation virtuelle de fonctions techniques. Cela permet ensuite la simulation de comportement de l'objet conçu, l'édition éventuelle d'un plan ou d'un schéma étant automatique et accessoire.

Par rapport au logiciel de conception, nous avons opté pour Autodesk Inventor. Le site offre une License complète de 3 années pour les étudiants. En plus de sa gratuité, une quantité de vidéos contenants des tutoriels du logiciel sont disponible sur le site. Ce logiciel de CAO 3D offre un jeu d'outils convivial pour la conception mécanique, la documentation et la simulation de produits en 3D. Par ailleurs, la solution Digital Prototyping, combinée à Autodesk Inventor, aide à concevoir et à valider les produits avant leur construction afin d'offrir un résultat de meilleure qualité, de réduire les coûts de développement et d'accélérer la commercialisation.

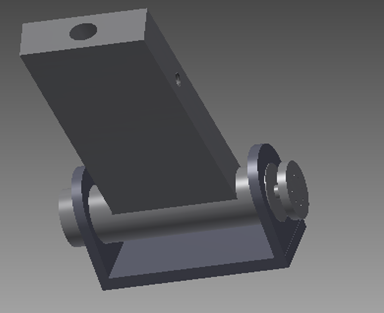

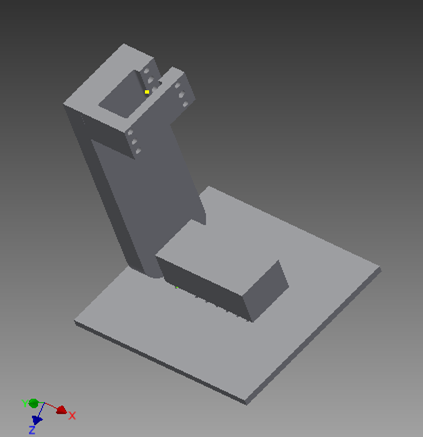

L’assemblage de ces pièces nous donne la conception suivante :

simulation

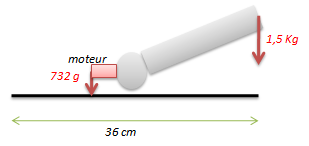

Afin de s’assurer de la résistance de notre bras de robot notamment s’il supporte le contre poids appliqué par le pistolet quand le support sera en position horizontale, nous avons effectué le calcul suivant :

Nous remarquons sur la figure ci-dessus, que lorsque le bras est en position de décharges nous avons un poids de 1,5 Kg appliqué par le pistolet. De l’autre côté de la base, nous avons que le poids du moteur (732g). Donc afin d’équilibrer le support il faut un couple égale des deux côtés : Nous avons : ⍵= V/R=0,5/0,36=1,38 Donc a=⍵/t= 1,38/0.02= 70 rad.s^(-2) Et J=m*R^2=1,5*0,36²=0,19 Donc C=J*a = 0,19*70=13,6 Nm Pour éviter la chute du bras de robot à cette position, il faut mettre du coté du moteur un couple égale à 13,6 Nm. Pour cela nous avons pensé à mettre des sert joints ou visser la base du support afin de le fixer sur la table.

Impression 3D

La réalisation physique de notre support commence par l’impression 3D. Polytech Lille dispose d’une imprimante 3D, malheureusement cette imprimante est trop petite (14 cm2). Nous devions donc adapter notre solution pour que le support soit réalisable avec les moyens à notre disposition (imprimante 3D et découpe laser). La solution la plus pratique et simple mécaniquement consiste à supprimer l’arbre en plastique et garder que l’arbre du moteur. Ce dernier sera fixé directement sur le bras. En ce qui concerne le bras, sa réalisation sera divisée en deux parties : une première partie sur laquelle le pistolet sera fixé va être imprimée en 3D, le reste du bras va être réalisé à l’aide de la découpe laser.

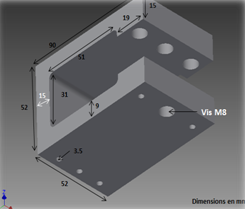

Ci-dessous les différentes pièces créées en 3D : Le support sur lequel sera inséré le pistolet de décharges électrostatiques et fera coincé grâce à un vis M8 (L’effet étaux).

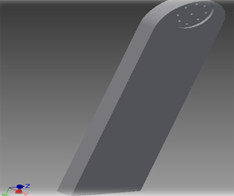

Le manche : Ayant le rôle d’un bras, sur lequel sera vissé le moteur (d’où extrusion et le perçage faits à cet effet) et le support du pistolet.

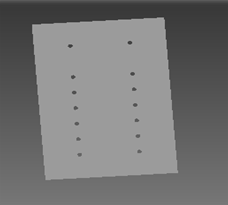

La base du support qui sera en bois (contrairement aux autres pièces en plastique) qui sera posée sur la table où se trouve l’alternateur et qui sera fixée grâce à un serre joint.

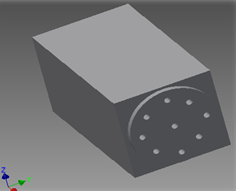

La Mini base qui a pour but de soulever le moteur de la base principale pour permettre au manche d’effectuer sa rotation sans la toucher. Elle sera donc collée au centre de la base et sera vissé au moteur.

Le Servomoteur Dynamixel pro H54-100-S500-R. Ce moteur est modélisé afin de nous permettre d'assembler les différentes pièces et effectuer une simulation de notre système.

Le dessin final de notre support est le suivant:

Programmation du moteur

La partie la plus importante est celle de la programmation du moteur. Nous avons introduit une phase de calibrage du banc de mesure, cette phase permets à l’utilisateur de choisir le point d’arrêt du générateur et donc le point de test. A la fin du calibrage, le bras est fixé à la position souhaitée pour pouvoir effectuer les décharges selon la vitesse de déplacement entrée par l’opérateur. Le programme sous Labview devra permettre au support de s’approcher de l’objet sous test avec une vitesse constante. Cette vitesse pourra être modifiable simplement. Aujourd’hui la norme définit une vitesse comprise entre 0,1 m/s et 0,5 m/s. Les décharges sont appliquées par série (entre 3 et 10 tirs) et les décharges doivent être espacées d’au moins un seconde.

La face avant ou l’interface permettant de piloter le moteur est la suivante:

Les servomoteurs Dynamixel sont des actionneurs numériques qui intègrent le moteur. Ils fonctionnent sur un bus série RS-485 via lequel nous devons envoyer des paquets d'instructions visant à lire / écrire dans des registres.

Ces servomoteurs se connectent à un PC via un convertisseur série USB. Pour pouvoir les programmer avec LabView comme demandé par VALEO, nous devons utiliser la SDK (Software Development Kit) du fabricant et qui prend en charge plusieurs logiciels de programmation capables d'écrire et de lire sur un port série.

Avant de commencer la programmation, nous devions télécharger la DLL (Dynamic Link library) de SKD fournie par le fabricant qui contient des modules permettant de lire, écrire, initialiser, … le moteur.

Nous pouvons commander le servomoteur en mode rotation continue ou bien en position. Selon le mode choisi, la vitesse, la position, le couple ou l’accélération peuvent être changées. La première phase de notre algorithme est la phase de calibrage, Le mode choisi est donc le mode de Control en vitesse. La valeur de cette dernière peut être entrée dans «Velocity Value». Un appuie sur le bouton « valider » entraînera la rotation du bras jusqu’à la position souhaité. L’operateur doit arrêter le moteur alors et terminer la phase du calibrage. La valeur de cette position est affichée grâce à l’indicateur « Present Position ».

Réalisation physique

La réalisation physique de notre support a été réalisé à l'aide des différentes machines à notre disposition: imprimante 3D, découpe laser et une machine dans l'atelier mécanique. L'assemblage des pièces a été effectué mais malheureusement nous n'avons pas pu tester le fonctionnement de notre bras à cause du délais de livraison de moteur à VALEO, en effet cette dernière a passé par une société tierce lors du commande de moteur car le constructeur ne fait pas partie de leur panel et donc malgré que la commande a été passé en début décembre le moteur ne sera livré qu'en début mars.

Vidéo Nous avons un rendez-vous avec Mr.Engels pour la réalisation de la vidéo mercredi 25.